| 品牌发那科 | 有效期至长期有效 | 最后更新2023-11-28 12:50 |

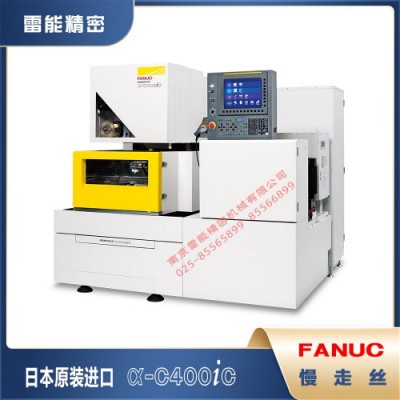

| XY轴行程400x300mm | Z轴行程255mm | 型号α-C400iC |

| 浏览次数1289 |

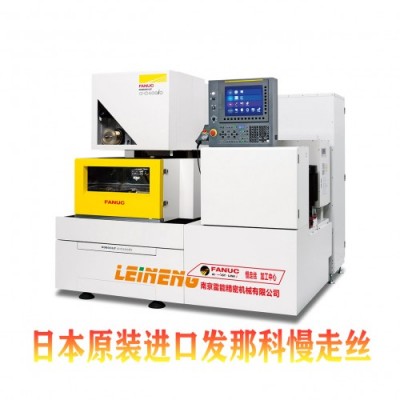

精密电火花慢走丝线切割 法兰克慢走丝 日本慢走丝

发那科(FANUC)自一九七五年开始生产慢走丝线切割机(FANUC WEDM)以来,经过数十年不间断的技术更新,发那科(FANUC)已成为世界**线切割机床生产厂家之一。发那科慢走丝线切割机(FANUC WEDM)以高速度、高精度、高可靠性、低成本维护及智能化享誉业内,被广泛应用于模具,医疗和超硬材料制造行业,在日本、欧美、东南亚具有很高的市场占有率。

发那科慢走丝(FANUC慢走丝)型号:α-C400iC、α-C600iC、α-C800iB、发那科慢走丝所有机型均为日本原装进口,所有机型提供36个月保修。配合FANUC系统、温度补偿、固定料芯、三维坐标旋转、高**自动穿丝、实现高品位切割加工。

发那科慢走丝 FANUC慢走丝α-C400iC技术参数

1、设备的主要机械参数:

规格项目

a-C400iC

加工方式

浸渍加工/冲洗加工

*大工件尺寸

无升降门

标准

730×630×250mm

选项

-

有升降门

标准

730×585×250 mm

选项

-

*大工作物重量

500kg

工作台面尺寸

626×441mm

工作台X、Y行程

400×300mm

Z 轴行程

255mm

UV 轴行程

±60mm×±60mm

机床重量(包含干燥状态的水箱)

约2200kg

驱动电机

X/Y 轴

FANUC AC 伺服电机aiF 1/5000-B

U/V 轴

FANUC AC 伺服电机aiF 1/5000-B

Z 轴

FANUC AC 伺服电机aiF 2/5000-B

*大工作台进给速度

2000mm /min

使用线径

Φ0.1 ~

Φ0.3mm

(细线规格机:Φ0.05 ~Φ0.3

mm)

线张力

200 ~ 2500g

(细线规格机:180 ~2500 g)

进线速度

1 ~15m/min

*小工作台移动量

0.0001mm

*大锥角

标准

±30°/ 80mm

选项

±45°/ 40mm

导线嘴

冲模导线嘴

*大线重量

标准

16kg(细线规格机:10kg)

2、设备的主要性能参数:

1)

*大切割效率:330mm2/min

2)

机床消耗功率:13KVA ;

3)

电极丝直径:Ф0.10~Ф0.30mm;

4)

走丝速度:<15 M/min ;

5)

*佳粗糙度:Ra≤0.19μm;

6)

精度(按JIS标准):

X轴的定位精度:±0.0015mm ;

X轴的重复定位精度:±0.001mm ;

Y轴的定位精度:±0.0015mm ;

Y轴的重复定位精度:±0.001mm ;

U、V轴的定位精度:±0.005mm ;

U、V轴的重复定位精度:±0.003mm ;

7)

高速自动穿线AWF功能(10秒循环,0.10细线可自动穿线)

8)

控制装置:FANUC Series 31i-WB

上述精度指标的校准已在日本工厂完成,以日本工厂出具的出厂精度报告为准。

一、设备的型号、规格、参数及性能

ROBOCUT新机型α-CiC系列

2020年11月,ROBOCUT新机型α-CiC系列在日本JIMTOF网络展会发布,2021年1月,国内已有客户取得新机型,上海发那科公司内,陆续也会有展机和测试加工机,供客户详细了解。以下详细说明新机型α-CiC系列的升级点。

1.外观

ROBOCUT α-CiC系列采用半整体式设计,在总重量提升300Kg的基础上,占地面积反而更为紧凑。水箱和主机前端面齐平,冷水机整合在水箱上,美观度更佳。工作槽前面依然保留了传统发那科黄色。

2.自动穿线

ROBOCUT α-CiC系列的自动穿线功能迭代更新到AWF3。多孔模具板穿线成功率接近百分之百。案例中0.25铜丝穿0.30小孔,通过气流抖动线头,配合传感器技术,精确的实现每一个孔的穿线。

3.加工效率

在当前ROBOCUT CiB业内**的开粗加工效率基础上,进一步优化提升开粗加工效率,以下案例供参考(SKD 60mm厚,0.25铜丝,粗加工效率达到3.2mm/min)。

4.光洁度

提高标准精加工电源(SF电源)的*高放电频率,由原先*大1.25MHz提升至*大5MHz。更高的精加工放电脉冲频率,可以获得更好的表面光洁度,降低了对选配MF2电源的依赖。升级后,ROBOCUT标准4刀加工条件所得光洁度,将达到或超过日系其他进口设备的表现值,而设备价格只要其他日系进口设备的三分之二。

5.注塑模具加工表现

扩充了iPluse2放电控制面向台阶加工的加工条件,今后加工台阶工件(塑胶模具)时,可以检索更为适配的加工条件。以下案例供参考。

同时优化了自动测量支点数据方案,使用标准治具测量的支点数据,可以加工出±3um以内误差的锥面。

6.冲压模板加工表现

基本铸件本体的优化,以及出厂前进行“步距精度格子补偿”,CiC步距精度达到全行程±1.5um表现。以下加工案例供参考。

7.拐角精度

优化了AIC控制效果,当前标准加工条件,4刀加工可取得±2um以内的精度(0.20铜线加工R0.15以上拐角)。同时,面向初学者提供图形化AIC调整方案,如下。

8.日常保养

对下机头机构进行了优化设计,CiB下机头的活动部件原先在加工时与污水接触,需要定期(建议1月1次)进行下机头完全拆解、清洗,每次都需要重新校正垂直位置和支点,较为费时费力;CiC中,下机头活动部件被密封机构保护,清洗频率大幅降低,且每次清洗时,下机头眼膜无需拆卸,不需要重新校垂直、支点。优化后,结构稳定,故障率低,大幅提高设备稼动率。

客服热线:

客服热线:

&tel=13952046888&work=025-85565899&email=sales@nanjingln.com&org=南京雷能精密机械有限公司&adr=南京市栖霞区峯汇中心7幢1118室&url=https://www.yzw.cc/index.php?homepage=njlnjj)