在采用GF连续式抛丸机清理和去除曲轴、凸轮轴等铸件表面黏附的砂子和铁锈的过程中,卡件和堵件问题是高频率发生问题,严重影响着生产效率并存在安全隐患。本文通过研究抛丸机和小件分件机结构原理,优化和改进铸件排气系统和浇注系统等结构有效地改善了抛丸机堵件和卡件问题,可为国内同行提供借鉴。

我公司采用两箱湿砂型大批量铸造的方式生产曲轴、凸轮轴等汽车铸造零部件产品,后续清理工位采用 GF 连续通过式抛丸机将铸件表面黏附的砂子或铁锈清除干净,并在抛丸机前面工位设置分件机分离铸件和浇注系统。连续通过式抛丸机的优点是生产效率高,清理小型铸件表面干净彻底,缺点是由于其结构的原因,易造成堵件、卡件问题。

近两年,随着公司曲轴和凸轮轴等小件产品产量的激增,铸造车间设备老化磨损严重,连续式抛丸机卡件和堵件问题频繁发生,停机时间长达40min~1 h不等,严重影响了生产效率,一旦发生卡件和堵件问题,人员需要进入抛丸机排查和清除存在安全隐患,问题亟待解决。

1、连续通过式抛丸机和曲轴凸轮轴分件机结构及原理图:

图 1 为我厂小件线的工艺流程简图。

图1 小件造型线工艺流程简图

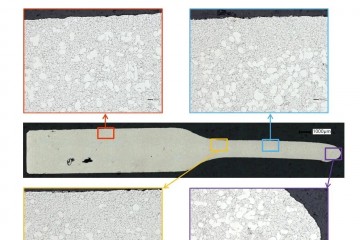

图 2 是我公司小件清理主要设备和工具。

图2 小件清理线主要设备和工具

1.1、小件清理线 GF 连续通过式抛丸机结构及原理图:

http://www.zhuzaojixie.com/news/zhishi/20170221/662.html

1.1.1、连续通过式的结构:

采用型号为 DT14-650 连续抛丸机将曲轴、凸轮轴铸件表面黏附的砂子或铁锈清除干净,其工作流程如图 3 所示:

客服热线:

客服热线: