我国压铸产业主要集中于珠江三角洲和长江三角洲等机械工业发达地区,形成了压铸件产量集聚区,就以“珠三角”和“长三角”来说,两个地区的压铸件产量之和已占全国压铸件产量的一半以上。

在压铸业集群内,压铸企业之间形成网络,不断创新,采用新型压铸机、真空压铸技术、镁合金压铸等新技术、新设备;而且企业上下游之间的产业互动,原材料、压铸机、模具及溶剂的供应商、代理商和压铸件生产商,甚至竞争对手,在生产、销售、产品开发、售后服务等方面进行合作与交流,虽然出发点是经济的,但通过合作,共同解决难题,研制新产品,创建“区域品牌”,使所有参与者获利。

模具专家罗百辉认为,目前我国压铸模具虽然有了进一步的发展,但是在压铸模具的标准化、系列化存在着一定的差距。

1、压铸模专用标准件使用覆盖面远远低于塑料模和冷冲模

2、压铸模专用的标准件生产起步晚,发展缓慢

3、压铸模国家标准与压铸模具发展不适应

4、压铸模模架系列化欠缺

5、压铸模标准化程度低给模具产品质量带来不良影响

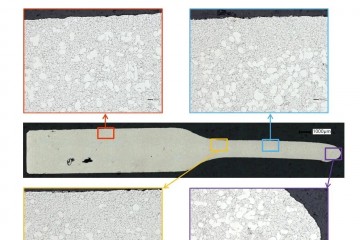

众所周知,压铸模的使用条件极为恶劣。在不对模具预热的情况下压铸,型腔表面温度由室温直升至液温,型腔表面承受极大的拉应力。开模顶件时,型腔表面承受极大的压应力。数千次的压铸后,模具表面便产生龟裂等缺陷。

压铸模由于生产周期长、投资大、制造精度高,故造价较高,因此希望模具有较高的使用寿命。但由于材料、机械加工等一系列内外因素的影响,导致模具过早失效而报废,造成极大的浪费。

压铸模失效形式主要有:尖角、拐角处开裂、劈裂、热裂纹(龟裂)、磨损、冲蚀等。造成压铸模失效的主要原因有:材料自身存在的缺陷、加工、使用、维修以及热处理的问题。

对此需要对压铸模具的加工、使用、维修以及热处理进行保养。为了提高模具标准化、系列化水平,提高模具生产效率、质量,模具专家罗百辉建议应采取对策重点扶植标准件生产企业,促其发展壮大,结合压铸模具行业标准的制订,在诸如模架系列、抽芯机构结构件、推出机构结构件等零件标准化、系列化进行生产,给模具制造企业提供丰富的标准件资源,对压铸模具的制造效率、产品质量提升有极大的促进作用。

客服热线:

客服热线: