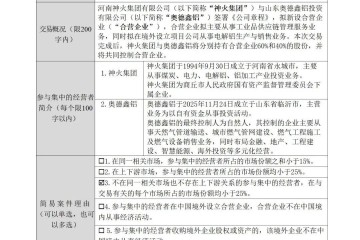

X.P. Niu (Chair.)a, B.H. Hua, I. Pinwilla, H. Lib

a新加坡Gintic制造技术研究所,南洋大学71号, 638075

b新加坡南洋工业大学应用科学学院,南洋大街, 639798

1999年5月10日收稿

摘要:高压压铸件通常含有气孔,其主要原因是融熔金属快速射入型腔的过程中带入了空气或气体。本文分析了使用分散充型的优点。ASTM定义了Al-5%Si, Al-8%Si和 Al-18%Si三种铝合金压铸拉伸试样,这三种试样是出自于同一台配备有真空辅助系统的布勒杆控制压铸机铸。然后仔细分析了真空辅助系统对铸件缩松分布及力学性能的影响,再对所选试样进行了T6热处理以后,分析T6热处理对表面气孔的形成和力学性能的影响。

研究发现,压铸工艺过程使用真空辅助设备显著降低了铸件中气孔的容积和孔径。结果,铸件组织致密性和力学性能都得到了提高,尤其是拉伸强度和延展性得到了很大提高。最佳的压射速度也有助于获得高性能的铸件。与传统压铸件相比,热处理之后真空辅助压铸件出现表面气孔的情况少得多。这就表明,可对真空压铸件在高温下进行热处理以改善其力学性能。

1. 简介

高压压铸是一种近净成型制造工艺,成型过程为将熔融金属高速射入金属型并使之在高压下凝固。然而这种工艺有其天生的缺陷,即铸件中存在气孔,其主要原因是熔融金属液高速射入压铸型腔过程中带入了空气。铸件中气孔的存在对力学性能非常不利,并严重破坏了铸件高压气密性。另外,那些已经形成尤其是接近铸件表面的气孔,都有膨胀的趋势,导致热处理后铸件表面形成气孔。因此,铝合金压铸件的应用仅限于那些不要求这种热处理的非结构件。

在通过多次尝试发展真空压铸方法后,首次将其应用于热室压铸机。真空压铸技术最近的发展已经能够应用于冷室铝合金生产领域。真空技术在压铸工艺中的应用是一种创新型的发展。通过在压室和铸型空腔内创造一种低压环境,从而获得质量较好的铸件。金属充填型腔时所需回压力也有所降低。因此压铸工艺也可以生产出具有薄壁部分的大型铸件。对于通过热处理生产要求具有高压气密性和良好力学性能的高完整性压铸件来说,真空压铸工艺具有潜在应用价值。 最近,真空技术也应用于半固态金属铸件,以生产拥有大面积薄壁的完全热处理空间结构。

目前两种应用于高压铝合金压铸的真空系统基本上已经开发出来。(1)一个完整的真空系统:整个压铸系统包括金属型,压室和炉子都在铸造过程中密封和疏散。熔融金属通过进料管道从炉子转移至压室。尽管此系统能够达到一个更高的真空度,但是系统密封中的严格规定使得达到这种程度相当复杂。(2)一种真空辅助系统:该系统有一个真空阀深入到压型中以疏散包埋的空气,目前人们关注更多的就是这个系统,因为该系统非常简单,价格低廉而且要求很低,或者由于它是一个独立的系统,所以无需任何机械调整。

虽然高完整性压铸件对真空技术,尤其是真空辅助系统的需求有上升的趋势,但是仍未在压铸工业中得到广泛应用。这主要是由于完整真空系统装置的复杂性和真空辅助系统在应用中存在相当大的争议和疑虑。因此,目前工作的目标是调查真空辅助方法对铸件质量的影响,包括缩松分布,力学性能以及在各种实验条件下热处理后铸件的质量变化。在这项工作中也研究了现有模具使用真空辅助系统后的相关问题。

2.实验

研究中所用材料是三种Al-Si合金,成分分别为含Si5%,8%和18%的压铸铝合金(wt)。标准圆柱形拉伸试样就是在一台装有Fondarex真空系统的 Buhler H-400 SC高压压铸机上铸出的。所用模具是经调整过的现有压铸模具。真空系统由一个真空泵,一个真空罐和一个真空阀组成,如图1所示。图2说明了真空辅助压铸工艺的工作原理。金属液舀入压室后,柱塞移动通过浇注洞并封锁了模具型腔(如图2a所示)。然后真空阀开始工作,这样模具型腔中就形成了低于大气压的压力。从模具充填开始至结束型腔中的空气不断被疏散(如图2b所示)。铸造中使用一种叫做Thermocast4101 的加热单元用油浴将模具温度控制在150 ℃。浇注温度控制在700℃。浇注速度变化范围是16 m/s到52m/s。

浇注完成后,所选试样经T6热处理(520℃下水浴保温4小时,然后150℃下保温7小时)。原铸件和经热处理后的铸件的拉伸强度均由一台叫做Instron4500的拉伸试验机在室温下测定的。铸件的密度用阿基米德犯法测定。铸件的硬度由洛氏硬度测试仪在60N载荷下测定。不同金相组织的显微硬度由维氏硬度计测定(0.1N)。显微组织用光学显微镜( LOM技术)和配备了能量色散X射线分析仪扫描电子显微镜(SEM)进行分析。

3.结果和讨论

3.1真空辅助系统对气孔分布的影响

压铸件中气孔的形成主要归因于三种因素,其中包括包埋在压室和模具型腔中的空气,还有由于模具或柱塞润滑油和天然气(主要是氢)燃烧或挥发而溶解在金属液中的气体。由于溶解在熔融金属中的氢气很难排除,真空系统的应用将仅仅影响压射过程中包埋的空气和气体。

目前的工作中,主要进行压铸有真空辅助和无真空辅助的比较。在无真空压铸(传统压铸)下,移除了模具顶部的真空阀,然后将可互换的插件用作通风口。压铸完成后,将试样较薄和较厚的部分都被做成切片以检测缩松分布。图3和图4显示了铸件较薄部分的截面LOM显微照片,分别是Al-8%Si和Al-18%合金。从图片可以看出传统压铸生产的压铸件存在大量气孔(图.3a和图.4a)。相比之下,真空辅助压铸件中气孔的尺寸和数量均显著减小,并且分布规则(图3b和图4b)。这个结果表明,真空辅助系统的确有助于减少气孔。

然而却发现,真空辅助系统并未消除铸件中的气孔,尤其是靠近溢流槽的厚大部分。这可能是由于模具型腔中相对较低的真空度。这项研究中,压铸过程中的型腔气压实际上只有18×10-28×10MP,高于最大气压(5×10MP)。造成低真空的主要原因可能是由于铸型表面变形和喷射指南造成真空泄漏。研究还发现真空度受到压铸过程中发生的飞溅的影响。因此需要适当的模具密封或良好的模具维修以避免过度真空泄露,尤其是旧的或者使用过的模具。在型腔中建立高真空度对尽量减少金属液中的空气和气团至为关键。

客服热线:

客服热线: