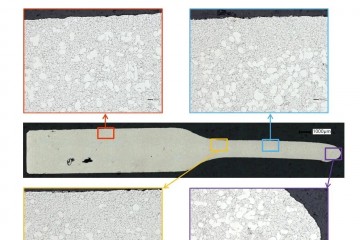

摘要:将粉末包埋渗铝与抛丸过程相结合,在440—600。C相对较低的温度范围内,在低碳钢表面制

备纳米结构的铝化物涂层。涂层为单层结构,均匀致密,呈现纳米结构特征,晶粒尺寸20nm左右。涂

层由富铝相Fe—Al化合物组成,主要有r/-Fe2Als相和少量的0-FeAl3相和口一FeAl相。合金球的冲击作用

导致表面纳米化,加速表面原子扩散过程,使铝化物涂层可以在相对较低的温度下形成。本文由履带式抛丸清理机生产厂家青岛淳九整理

关键词:纳米涂层;表面纳米化;抛丸过程;铁铝化合物涂层 中图分类号:TGl56.86;TGl74 文献标识码:A 文章编号:1009—6264(2006)04—0101—04

材料的失效始于表面,对表面的微观结构和性能 非常敏感。表面涂层技术是提高材料表面性能的有 效方法。纳米材料具有很多的优良特性,近年来在材

料表面制备纳米涂层引起了人们的重视。例如通过 纳米粒子沉积技术’…、纳米结晶技术、超声波喷射技

3和机械表面研磨技术等,在材料表面制备纳米结构和纳米涂层。

表面纳米结构还能够加速表面的原子扩散和表 面的化学反应过程,促进表面合金层的形成。研究表

o,经过表面研磨后,在纯铁表面产生适度的塑性变形而形成表面纳米结构,可以使渗氮温度降低到 300。C。这为在固体表面通过原子扩散过程制备涂层

提供了新的途径。由于纳米粒子和纳米晶粒存在大 量非平衡缺陷和高的表面能,纳米结构具有高的不稳 定性,较高温度下很难保持晶体的纳米结构。例如,

经过研磨形成表面纳米结构的纯铁,在460。C渗氮获 得的涂层厚度,小于在3000C渗氮所得到的涂层厚

度。这是由于表面a—Fe相纳米晶粒在较高温度下出 现晶粒长大的现象。

本文将抛丸与粉末包埋渗铝相结合,使表面纳米 化过程与原子扩散过程同时进行,在低碳钢表面制备 纳米结构的Fe.Al金属间化合物涂层。

1实验材料及方法

试样材料为低碳钢(含碳量为~0.21wt%),试样 尺寸为1mm X13mm X13mm。试样表面经600号砂纸

打磨,并用丙酮清洗。渗铝剂由100目的纯铝粉、200 目的三氧化二铝填充剂和氯化铵催化剂组成。喷丸 使用的介质球为直径似mm的合金球,经过丙酮清

洗。将介质球、渗铝剂和试样添装在封闭容器内,用 纯铝粉在端口密封,防止高温时氧气进入到封闭容器 内,使试样表面氧化。 试验装置如图1所示,将

客服热线:

客服热线: