文/龚远华

摘要:本文对压力铸造填充过程中“压力场”进行了详尽的分析。此文分析了增压最终压力在型腔中是如何分布的;如何来调整它的分布状态;又如何来合理调整和使用它都提出了可行的建议。并用一组实际的试验数据来有力说明合理调整的必要性、可行性以及带来的益处。

关键词:压力铸造、压力场、增压压力、最终压力、比压。

本刊2010年第8期中刊登了《压力铸造填充过程中的“三场”分析》阐述了“三场”在填充过程中的分布状态及其作用。这里重点再将“三场”中的“压力场”作进一步分析,分析它在压力铸造填充过程中的作用及分布状态;如何合理的用好它;又如何给压铸工艺提供合理的工艺参数。以达到提高压铸件质量;提高生产效率;降低主、辅材的损耗,最终达到降低压铸件成本的目的。分述如后:

一、 在压射过程中各阶段压力的来源及其作用的分析

在国产压铸机的四级压射中,每一级压射速度均有它的特定作用的。如下所述;

1.合金液的堆聚阶段

慢压射速度为压射头推动合金液越过压室浇料口的速度。此级速度较低,以防止合金液在压室浇料口处产生飞溅。该级速度的推动压力来自机器油泵。在慢压射速度之后立即启动一级快压射速度,此级可速度为在推动合金液达到内浇口前的速度。此级速度的推动压力来自快压射储能器。有的压铸机对此两级速度合并为一级速度,称为三级压射的压铸机。

慢压射速度和一级快压射速度所需的推动力(PA)均等于:压射头与压室之间的摩擦力(p1)+压射缸中压射活塞与压射缸之间的摩擦力(p2)+压射头推动压室中合金液堆聚的力(p3),此级速度所需的压力相对较小。

即为: PA=p1+p2+p3 这样一个简单的关系式。

2.合金液的填充阶段

合金液在填充阶段的速度为:二级快压速度,即填充速度。

二级快压射速度为推动合金液从内浇口开始到充填满型腔和渣包的速度。此级速度推动压力来自快压射储能器。

二级快压速度(即填充速度)所需的推动力(PB)等于:合金液填充型腔的填充阻力(p4)+压射头与压室之间的摩擦力(p5)+ 压射缸中压射活塞与压射缸之间的摩擦力(p6)。

即为: PB=p4+p5+p6 这样一个简单的关系式。

3.增压阶段

增压阶段中,即合金液充满模具型腔后,压射头立即用较大的压力推挤压室中余料中心尚未凝固的合金液,通过已充满合金液的直浇道、内浇口中尚未凝固的中心部位的合金液,到达模具型腔尚未凝固合金液中心部位,使己成型的铸件内部组织更致密。在此阶段中压射头较慢的向前移动,故也称为第四级压射速度。此级速度推动压力来自单独的增压储能器。所需压力的大小,根据需要来确定。本文中“压力场”的分析实指增压压力的分布分析。

二、增压的最终压力在铸造填充中的分布状态及如何改善它

增压的最终压力在压力铸造填充中的分布状态往往是不均衡的,一般是离内浇口的距离越远所受到的压力越小,甚至在一些情况下,离内浇口最远的边缘很大一个区域受不到最后增压力的作用,而只受到填充阶段的充填压力。对压力分布状态所影响的因素很多,集中体现在:①模具浇注系统设计的合理性;②压铸工艺参数选择的合理性;③压铸机压射增压的及时性;④所用合金的特性(指流动性)以及模具的热平衡条件等几方面。

为了改善最终增压压力的分布状态,首先从模具的浇注系统设计开始,直至压铸工艺、模具的热平衡条件等都必须全面的加以考虑。浇注系统的设计要有利于对模具型腔的填充和增压最终压力的传递。在对模具热平衡系统设计时,力求模具在工作中型腔各处温差最小,以免填充中的合金液温降过快,过早开始结晶而降低了合金液的流动性,而影响增压最终压力的传递。在压铸工艺参数的制定上,也要有利于浇注系统对型腔的填充及增压最终压力的及时传递,以弥补浇注系统开设中的局限性。总之,力求采用一切措施来减小增压压力在填充中的分布的不均衡状态。

三、如何合理的使用增压的最终压力

对铸件填充过程中有的错误认为:增压压力越大,所生产出的压铸件的质量越高,这种看法是及其片面的。所用增压力的大与小,要考虑两方面的问题:一是大的增压力对铸件是否起到真正的作用没有?二是我们要求的增压压力是否是合理的增压压力,是否是满足铸件使用要求的增压压力。在卧式压铸机上一般压室比压(也就是型腔比压)采用在400-800kg/cm2为宜。由前所述,最终的增压压力填充时在型腔的各处分布是不均衡的,而且是距离浇口越远衰减越大,这就反应出铸件的致密度,随着离浇口处越远,致密度越低。既然如此,故在压力的应用过程中,按铸件的质量要求来合理的利用压力,将不能传递到离铸件浇口远端的压力峰值降下来,让型腔中各处的所受增压压力的压力差值达到最小。离浇口越远的位置,在接受不到真正增压压力时,只能接受到填充结束时的填充压力,若要保证铸件一定的致密度,在压铸机增压起始压力用触发压力控制时,适当的提高触发压力而提高最终的填充压力,以达到提高铸件致密度的目的。因为在触发压力后转换为增压压力有一定的时间间隔(此时间间隔就反应增压的即时性),若增压不及时时,转换为增压压力的时间间隔就增长,这时充满型腔中心部分的液态金属,某些区域已开始结晶,增压力也就传不到这些区域的中心部位,这些区域也就承受不到增压压力的作用了,这时增压的压力只能传递到浇口附近的型腔及直浇道上,就成为无用甚至是有害的压力。这些无用的压力,对模具的寿命、主材、辅材(尤其是压射头)的损耗带来极大的害处。故我们必须合理的选择增压压力,并调整好增压压力。

四、合理使用压力的实例及取得的效果

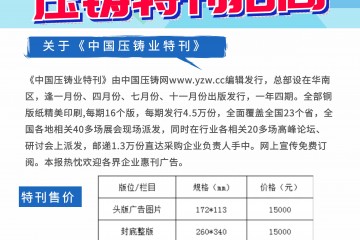

某压铸厂对CG125左箱体作了一个试验,得出了一组数据,如何对这组试验数据的合理采用,既满足使用增压力的合理性又满足零件装机的要求。试验数据如表一。

从表一中的数据看出,增压力的大小,在满足铸件使用为前提下合理的调整是很有必要的。该压铸厂选用表一中较为理想的C组数据,压射力从原正常生产使用的31Mpa调整到20Mpa,随之压室中的比压从86Mpa降到60Mpa。铸件既满足了使用的要求,又节约了主材的消耗。由于模具型腔及压室的比压降低,随之带来的是模具寿命、压射冲头寿命的提高。又由于粘模机率减少,相应喷涂时间减少,涂料用量减少,所带来的节省了涂料,并提高了压铸件的产量,取得了实在的效果。由此看来,这C组数据可称得是优化了的一组数据。

五、结束语

根据填充过程中的“压力场”分析,如何分析透压力场的分布,并合理地调整它,这在压力铸造中是极其重要的。它不但带来主材、辅材的损耗降低,而且还会对提高铸件的质量和生产效率起到极大的作用,最根本的还会降低铸件的成本。故作为一个压铸技术工作者必须认真去研究它;作为一压铸管理工作者必须加倍去重视它。

客服热线:

客服热线: