更新时间:2022-10-27 11:04 免费会员

- 产品详情

- 规格参数

- 联系方式

计算流体动力学软件

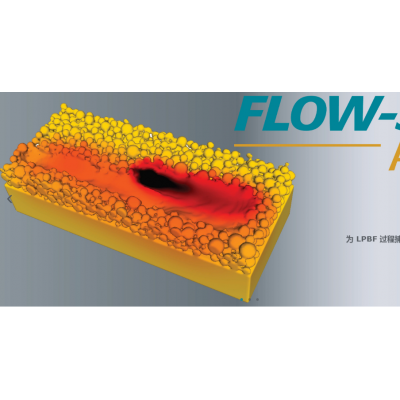

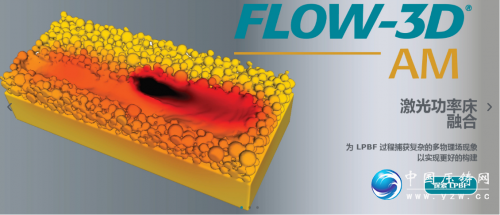

FLOW-3D AM

FLOW-3D DEM和FLOW-3D WELD的组合

可模拟端到端激光粉末床融合过程

激光功率和速度、扫描路径、孵化间距、粉末尺寸分布和粉末床填充等工艺参数会影响 AM 构建过程和构建部件的机械性能。通过 CFD 建模,研究人员可以了解这些工艺参数对熔池动力学、孔隙形成、凝固和微观结构演变等基本物理现象的影响。这种数值模型提供了对熔池中流体对流、小孔形成、温度梯度和凝固速率的深入了解。然后,这些见解可以推动合金工艺窗口的开发,充分利用增材制造的优势。

基于激光的工艺:LPBF

粒子散布

融化

多层

LPBF 中的锁孔

扫描策略