从曾经充满炫耀气息的大块头大哥大到如今低调奢华的轻薄智能手机,手机外形时尚发展轨迹,也是手机外壳材质变迁之旅。

5G时代即将到来,关于手机外壳材质变更的说法,陶瓷、玻璃等等言论猛然喧嚣尘上。或许从手机外壳材质变迁历程更能发现其中的真谛。

金属由来

早期的手机材质多为普通工程塑料PC/ABS,外表通常未经过修饰,只是简单的防滑纹或喷漆。实用有余,但美感不足。为满足人们时尚的需求,各大手机厂商开始引入以不锈钢材质(主要是奥氏体304)和铝合金为主流金属材质手机外壳。

今天来看,金属的华丽光泽、冰凉的手感更受人们喜爱。

近两年也有碳纤维等新兴特殊材质在小众产品上应用,但由于成本和技术壁垒等因素,并没有很好的推广前景。

基于此,不锈钢与铝合金已成为手机金属材质的两大主流。但不锈钢与铝合金,到底谁在手机行业走得更远呢?

金属之路

不锈钢是最先被使用的金属,而大家耳熟能详的是奥氏体304不锈钢。其密度为7.93,抗拉强度为520 MPa,屈服强度为205 MPa,HV硬度为200,覆层耐磨性(泊松比)为0.3(PVD)。

由于不锈钢的材料密度大,对于便携产品极端不适合,因此即使有使用不锈钢材质的手机,也多是以边框、部分后盖等形式出现。同时,不锈钢无法染色,光彩不够,略显沉闷。由苹果来设计时,尚能够合理运用,但一般厂商很难驾驭此种过于沉闷的金属质感。

苹果公司在iPhone4S上使用不锈钢材料,iPhone5S就开始摈弃不锈钢材料,转向铝合金机身,才最终诞生iPhone 6的销量神话,才有了今天iPhone 7的“亮墨”和“中国红”。

铝合金是工业应用最广泛的有色金属材料,通过在铝基体中逐渐加入一定量的硅、镁、铜、锌、锰等元素,形成系列铝合金。铝合金保持纯铝质轻等优点,同时提高了强度。

铝合金抗拉强度值分别可达200~600 MPa,其“比强度”(强度与比重的比值 σb/ρ)胜过很多合金钢,成为理想的结构材料,应用于手机中比较典型的材质为AL6063和AL7075。

其中,AL6063-T6的密度为2.72, 抗拉强度为220 MPa, 屈服强度190MPa,HV硬度为80,覆层耐磨性(泊松比)为0.33(阳极氧化)。

随着手机轻薄化的要求,铝合金的强度问题被逐渐放大,转向更高强度的铝合金如6061、6013和7系材料等。苹果iPhone 7则选用7系铝合金。AL7075-T6性能如下,密度为2.81, 抗拉强度为530 MPa, 屈服强度480MPa,HV硬度为175,覆层耐磨性(泊松比)为0.33(阳极氧化)。

色彩优势

有人说:铝合金是上帝赐给3C行业的礼物,根本原因在于铝合金综合性能优异。

首先,金属质感非常强烈,和不锈钢的沉闷相比,铝合金材料更容易加工出高档、美观、熠熠生辉的感觉。

其次,铝合金材料非常轻,比重约为不锈钢的三分之一。也就是说同样体积的不锈钢手机,材料重量差不多是铝合金的三倍重。

此外,铝合金材料染色性强,正因为换用了铝合金,市场上涌现所谓的“土豪金”、“高端灰”、“玫瑰金”、“亮黑”等颜色。同时,铝合金材料还有耐高温、不留手印、抗静电、环保无毒等众多优点。

和胜专材:铝合金在电子产品外壳应用风潮由苹果公司带动,iPhone6和iPhone7均采用较高等级的7系铝合金(Al-Zn-Mg),但三星GalaxyS6采用的却是6013航空等级铝合金(Al- Mg-Si-Cu)。在此之前,手机铝合金外壳以6063及6061应用较多。

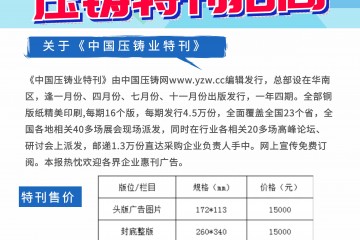

表一:常用铝合金手机用料(典型T6性能)

表二:和胜股份研发的手机专用材料(典型T6性能)

通过表图对比可看出,和胜材料强度/硬度指标较标准材更优,硬/强度划分更细,更能贴合客户要求。这有赖于和胜股份精益求精的研发精神和严格的制程管理。

和胜股份技术中心反复比较和验证不同元素对组织、性能、氧化效果的影响,优化合金/微合金元素及含量,研制出手机专用的强度与颜值兼顾的高性能合金材料。

比如微合金的控制,Cu元素呈黄色,固溶于铝基体中易使材料阳极氧化膜显黄,而Si、 Fe呈铁灰色。如控制不当,阳极氧化膜的光学透明性不够,表面较灰及雾。和胜为手机研制的合金材料,本色氧化时氧化膜清亮通透,染色时亦能保证颜色纯正均匀。

合金的金相组织也对阳极氧化效果起着至关重要的影响。和胜研发的手机板铝合金材料晶粒度2级-5级间,晶粒细小均匀,外周无粗晶层,内部无掺杂的纤维晶。

图一为和胜7系材料H7B3横向/纵向的晶粒组织

铝合金应用于手机中,最为常见的材料缺陷为黑线和料纹。然而,上述缺陷只有在最后工序——阳极氧化工序方可被发现。一旦出现高比例不良,将给客户带来巨大的困扰和损失。

黑线,主要是非铝杂质沿着挤压或轧制方向被拉长,在阳极氧化预处理过程中,被酸或碱腐蚀掉落,形成约500-5000μm左右长度的线条。

料纹,则是挤压或轧制过程中沿着加工方向的拉长的晶粒。线纹的产生与材料的再结晶程度息息相关。材料的再结晶程度越低,残存纤维晶越多,氧化后线条感越明显。

黑线与料纹,与铝合金铸坯的成分设计、精炼提纯技术、挤压工艺管理、模具设计等有密切关系。在多年的手机用铝合金研发生产过程中,和胜股份建立了完善而严格的制程工艺管理,执行严谨的品质管理。

和胜股份采用行业先进的除气、除渣技术,含氢量控制在0.12ml/100g.Al以下,含渣量控制在0.02mm2/kg以下。同时,为最大限度减少客户不良风险,和胜股份建立了每炉次铸坯预评价机制,即在每炉次铸坯批量投入使用前,取适量进行热挤压成型,并模拟手机加工商的机械加工(CNC、抛光、喷砂)和表面阳极氧化条件,进行材料预评价。若预评价不良率超过1%,则该炉次铸坯不可投入使用。

根据国内一线手机品牌厂家的配套加工商长期统计结果反馈,和胜股份材料不良率最低0.71%,最高1.59%。下述图二、图三分别为黑线及料纹形貌。

图二:黑线形貌

图三:线纹形貌

5G的金属

“无与伦比的快”是5G技术最凸显的特征,5G时代的到来有赖于无线电信号的传输及接收技术。随着5G时代对电信号要求,以及未来快速充电的需求,考虑到导电性金属对电磁波的屏蔽作用,手机行业中广泛使用的金属背板外壳逐步向未来非金属材料背板外壳转变。

但更高强度的金属中框将会得到进一步广泛应用,如7系铝、不锈钢甚至钛合金等金属中框,以保持机身的强度和对大屏的支撑。

事实上,金属中框对整个手机起到支撑和承载核心部件的功能。从强度到结构,散热都有诸多不同要求。高硬度金属的加工有更高的技术壁垒,产品设计与工艺复杂度增加,加工时间更长使得中框附加值提升。下面用一张简单雷达图说明各种材料的主要特性。

从上述雷达图可见,工程塑料如PC/ABC因强度及硬度的天生缺陷,必然不适用于手机中框。从HV硬度、覆层耐磨性看,不锈钢SUS304略胜一筹。但其密度、美观性、成本等与铝合金差距很大。

而7075铝合金,其HV硬度、覆层耐磨性与不锈钢相比稍低,但抗拉强度相当,而美观性、密度、成本却有更大优势。

中框组件,除了外观部分的金属框之外,还有大量的内部复杂结构,加工的难度和时间甚至超过了一般的金属背板外壳。不锈钢应用于手机外壳并不算成功,主要因为其密度较大,强度高引起的加工难度大,以及着色较难(目前主要用PVD着色)。

根据有关行业数据,铝合金的金属中框组件价值约为150元-180元,不锈钢金属中框组件则高达到400元以上。

手机作为主要装饰件之一,消费者除了关注功能外,外观方面的颜色、图案、光泽、线条、质感、手感、粗糙度、价格等也将成为主要权衡的因素之一。综合上述因素,预计未来的金属中框,仍将以铝合金中的高强合金(7系材料及6013等合金)更为普遍。

虽然5G概念已成为市场热点,但是相关技术的理论完善到真正普及应用,还需要时间和反复论证。中国移动总裁李跃宣布,将在2017年开始5G大规模外场实验。李跃称,中国移动希望在2018年能够推动5G的规模实验和试商用,集团的大目标就是按照国家的总体目标,在2020年实现全国范围的5G商用。二到三年之内,金属外壳+金属中框依旧是智能手机行业的主流趋势。

铝合金作为绿色节能材料,既可以做功能材料也可以做结构材料,其优异的性能是其它材料无法替代的。我们认为,在未来的手机金属材料中,不锈钢代替铝可能性不大。相信,和胜股份凭借着丰富的铝合金材料(包括中强度6系和高强度7系)研发量产经验,有望发挥优势,降低金属件的不良率,争取更高的市场份额。

客服热线:

客服热线: