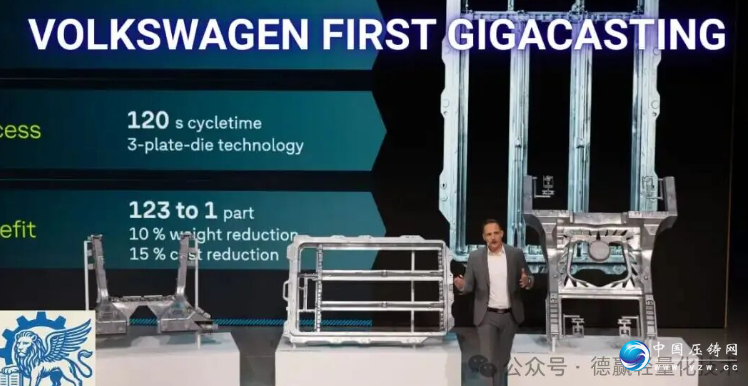

在2025年9月9日至14日于慕尼黑举办的IAA Mobility 2025车展上,大众汽车在技术日发布会上宣布将为多款即将上市的入门级电动车采用一体化压铸技术。

初期战略包括整合大型铝铸电池托盘,或更精确地说,托盘框架。该技术将率先应用于全新大众ID. Polo、Cupra Raval、Škoda Epiq以及尚未公布量产版的VW ID. Cross。

马克·亚当博士在会议中探讨了大型铸件的未来发展,强调其能缩短生产周期、降低复杂度并实现成本节约,同时透露可能规划新建配备8400吨压铸机的工厂,重点提升集成化、生产力和效率。

演讲还展望了大众铸造战略的扩展前景,将其定位为高产量电动平台的里程碑。

大众尚未就前后底盘一体化压铸方案作出最终决定,但明确表示若未来选择“特斯拉路线”,则需采用演讲中提及的8400吨级等大型设备。

此次展会上还展示了在德国卡塞尔使用 4,400 吨机器制造的较小的前后 一体化压铸机(见下文),但它们作为探路者,是研发工作的关键,不会出现在大众未来的车型中。

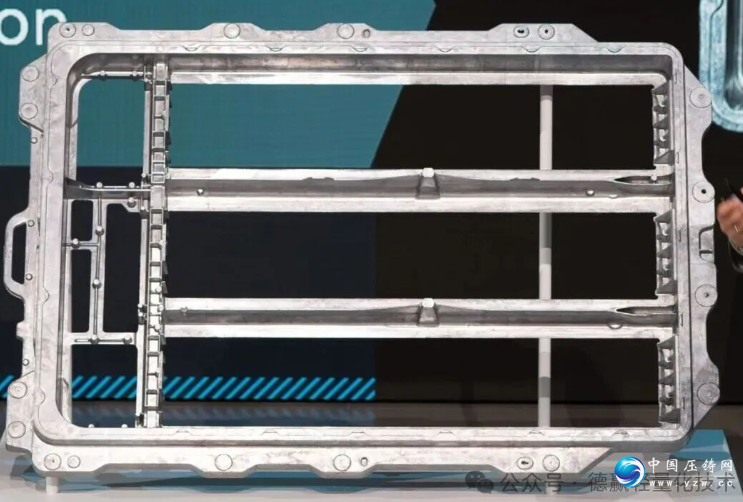

电池框架

此次展示的电池框架将成为大众汽车旗下车型中首个应用一体化压铸技术的部件。其应用车型包括电动城市车系、ID. Polo、ID. Cross概念车、Cupra Raval以及斯柯达Epiq。

作为该德国集团迄今最复杂的铸件,其长1.7米、宽1.15米,替代了123个独立部件,助力整车减重10%至62公斤。

技术细节显示其周期时间为120秒,采用三板模具技术,成本降低达15%。

该电池框架方案极具创新性,与以往我们见过的其他一体化压铸电池托盘存在显著差异。

本田同样采用了压铸电池托架,但本田的设计涵盖整个车底板区域——这片巨大表面导致压铸过程中锁定模具所需的夹紧力大幅增加。

这意味着需要更大吨位的设备——正如我们所见,本田在俄亥俄州使用6100吨级设备仅生产电池托盘半成品,而在中国则采用12000吨级压铸机一次性成型完整托盘。

大众则聚焦于电池托盘框架结构,规避大面积平面设计的同时仍集成大量组件。该框架需预留大量内部组件连接点,例如电池单元/模块、管理及冷却系统接口。

此设计选择的另一关键考量是重量。大众很可能利用底板空隙填装其他组件,这些组件的重量和厚度将远低于压铸工艺所能实现的水平。

这具有显著优势,因为电池框架仅需使用一台4400吨压铸机即可完成生产——正如今年早些时候在卡塞尔所见到的那样。

尽管大众汽车在IAA车展的官方新闻稿更侧重于人工智能、电池技术、双向充电及设计领域,但一体化压铸技术的细节却通过参会者报告和社交媒体逐渐浮出水面,大众汽车方面尚未提供公开视频或完整文字记录。