高压压铸模具钢的选材真的很难!大家的目的虽然一致——希望所选材料能够提供最好的模具寿命;但是压铸模工作状态多样/多变、模具材料方案经常难以兼顾各个方面、顾此失彼其实是业内很常见的情况。最佳的模具材料方案往往要通过试错过程来发现。

模具失效

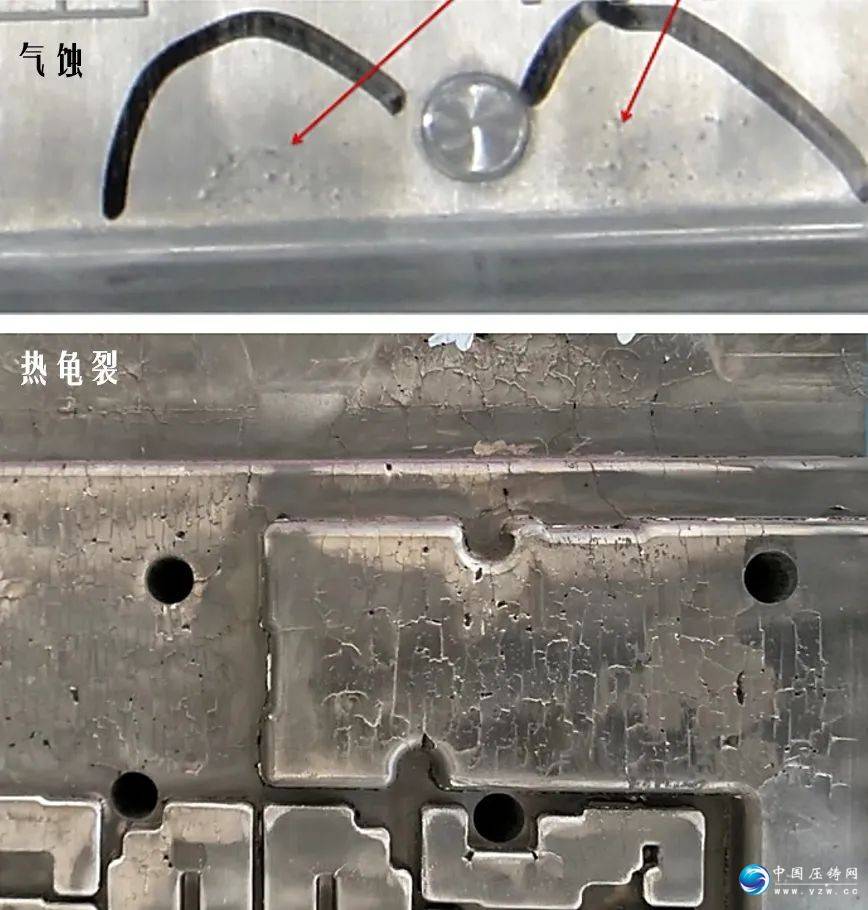

可能最能够引起大家共鸣的,应该是那些模具失效的惨痛记忆了。比如打了几百、几千件后模具开裂报废、打了没有多少件模具早期龟裂、进料附近被冲击出凹坑/麻点、模具哪里都挺好,却有某一部分早期裂纹甚至掉块,等等不一而足。有的时候为了延长寿命挽救订单,为客户免费做氮化、涂层等各类表面处理,却被客户告知,寿命仍是不如之前的模具,而之前模具啥处理都没做……被逼补料赔加工费。上述这些,可能很多企业、老总应该都遇到过,很多这样的问题就发生在当下的此时此刻。

压铸模失效

压铸模具失效方式多样、诱发原因多样,千头万绪。我们尝试着来究其根本,高压压铸模选材之难,难在两点,一曰“兼顾”,二曰“多样”。

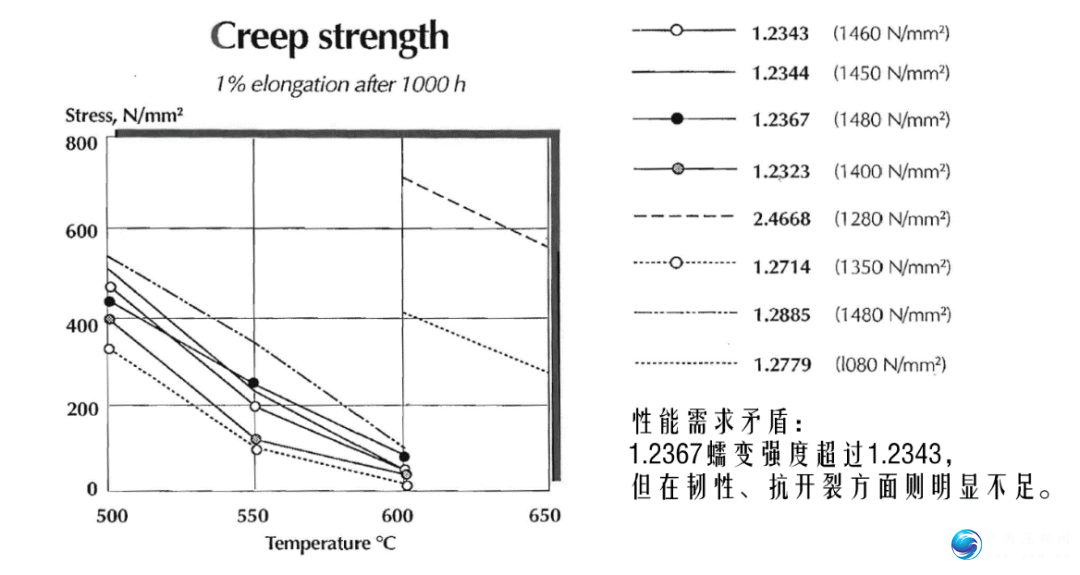

高压压铸模具中,“龟裂”、“冲蚀”等失效需要高硬度、高耐热、高蠕变强度。“开裂”、“掉块”等问题需要高韧性、高延展。“粘铝”、“拉模”等情况,又需要高导热。除此之外,还要考虑可加工性、热处理、及成本。多方面的需求集中到模具钢上,对钢材提出了多种机械性能/物理性能的要求,而这些要求之间又往往是互相矛盾的。比如,高蠕变强度对龟裂好,但往往降低韧性、于开裂不利。再比如低元素含量对导热好减轻粘铝,但对耐热不利模具龟裂早。如果偏重部分方面来选择材料,一定意义上类似赌博,如果所偏重的部分正好对应模具所需,而相对忽略的性能又不会引起严重问题,赌对了,自然收益很大。但反之,赌错了,自然损失惨重。也正是为了稳妥起见,“中庸”方案成了大部分人的选择,而“中庸方案”在很多特定工况下,又明显比不过“偏科生”。

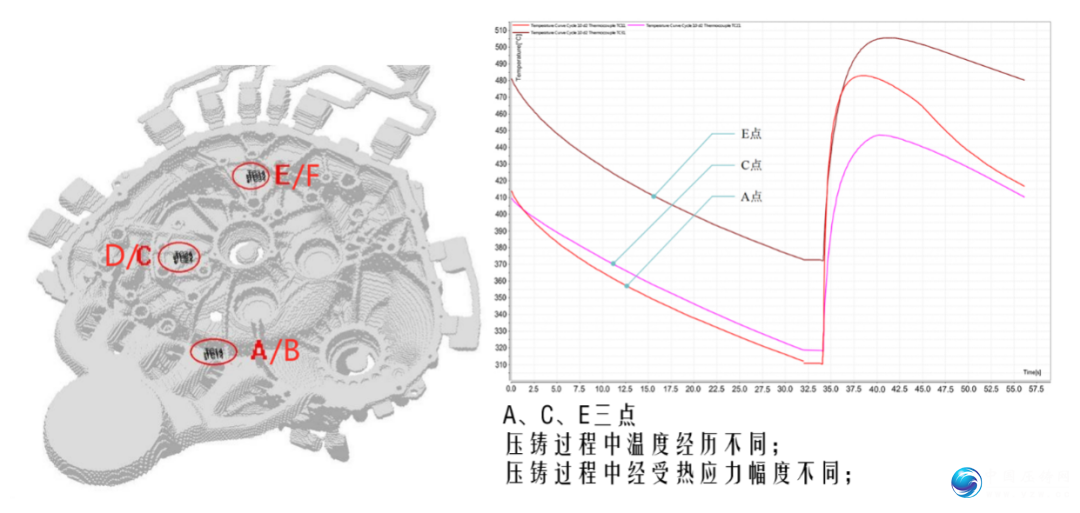

模具型腔的多样性

高压压铸模具的型腔各个部分之间,实际工况是有巨大“多样性”的。虽然同样是机械部件,齿轮、轴承、叶片等等,工作状态、失效部位、承受载荷往往是固定的、单一的,根据某一核心关键部位需求选择的材料方案,相对来说更易于优化出最优方案;而高压压铸模具甚至型腔不同部位之间的工况/负载都差异极大。

以管线钢举例,屈服强度分别为550MPa、690MPa、830MPa的X80、X100、X120管线钢,互相之间仅差150MPa不到的强度,就已经会被应用到不同的油气管线上,管径/壁厚等等参数完全不同,完全是不一样的机械工件。模具方面以一个常见的重卡中壳举例,型腔不同部位的瞬时热应力,高者700、800MPa,中者400、500MPa,低者甚至200多MPa都不到,但整个型腔、模仁,不论高中低如何却都是一种热作钢来承受。油气管线也会做冗余设计以应对高负载工况,但主要是为了应对地震、火山等极特殊工况下的防裂防漏,管线的全寿命期可能一次都遇不到。模具则是打一模就经历一次,属于日常工况。

同样规格的管线、同样工况的齿轮、同样规格的螺栓,基本上来说复制件的工况与原始件相差不大。但是复制模与原始模之间,因为设变导致的模具内外热环境变化,可能让热应力大出2-3倍,寿命急剧缩短到1/3以下。齿轮、螺栓等简单部件从一台设备更换到另一台设备上,一般而言工况是不变的,工作寿命也基本稳定。但是即便是完全一样的模具,从一个压铸厂换到另一家压铸厂,因为机台、控制、冷却、喷涂等等因素的变化,寿命剧烈波动的情况一点也不罕见。

压铸模定模面不同位置在填充过程中的温度差异

(孙永明等,利用热应力场模拟估算压铸模具局部区域寿命, 《特种铸造及有色合金》杂志2020年第40卷第06期)

从上述这些对比就鲜明的看到,模具这类复杂机械部件与齿轮、轴承、紧固件等等简单机械部件在材料选择上的差异,仅在强度上就已经如此巨大。如果再加入韧性、耐热、导热,以及工况、机台等等方面的需求,压铸模具的材料方案优化难度远非简单机械部件能比,可以说是属于“不同次元”了。

压铸钢材的“偏科”

相对于“变化”这个问题,“兼顾”要更容易做到。压铸钢材要做到兼顾几方面的性能,从中找某些项目优选、提高,目前的冶金技术是可以做到的,至少可以保证相当大部分压铸项目的顺利进行。“变化”则是最棘手的问题。简而言之“变化”来自于模具工况的未知,正是这种未知造成压铸模具选材不可能像按强度选螺栓那样方便,而只能根据经验、知识去预估。这种预估往往带有非常大的保守成分,即为了兼顾各种可能的模具失效,会偏向于选择各方面短板不明显的材料方案,也就是选择“全能选手”。但是“全能选手”往往会在某些领域比不过“偏科战士”。比如手机中板压铸,3Cr2W8V在韧性上远远不是DAC55的对手,但是作为高耐热钢抗回火能力则远超之。手机中板模的结构特点使其整体开裂的风险比较小,所以采用了3Cr2W8V的中板模往往寿命远超DAC55模,加之价格又更便宜,性价比自然远超DAC55。这就是典型的“偏科胜利”。

可是对于绝大多数压铸模具项目,像中板这样模具风险特点已知的案例,是少之又少的。有限的经验自然也被少数有经验的厂家把控。这些经验或者技术壁垒,以各种直接/间接的方式被保护了起来。直接的比如签保密协议,不许告诉其他人我这个模具用的啥料啥硬度。间接的则是材料讯息不做限制,但是与之配套的模具结构则三缄其口。很多欧系进口模寿命很好,但是用料就是常规电渣1.2343,往往在用料方面不如国内很多模具,说白了就是“用的啥料可以告诉你,但是与之配套的‘法门’是不能告诉的”。具体的可以是点冷设计、可以是线冷配合、可以是浇排设计、甚至是模架、滑块座匹配等等各个细节。从而使材料工作在最能发挥出性价比的状态下。那么这款材料也就成了最优方案—如果买品质比它差的,模具有风险;如果买品质更高的,品质过剩犯不着。

常见的5类热作钢

我们来看一看市场上常见的各类热作钢:

1、低耐热高韧性钢

比如5CrNiMo、5CrMnMo、5Cr2NiMo等,多用于大型构件锻造,如锤锻、压力机锻。40-42HRC下Charpy-v冲击功能有40J以上。耐热性相对偏低但韧性较好,“偏科生”。

2、中耐热中韧性钢

4Cr5MoSiV1也就是H13等,包括W350、DAC55、DH31EX、Deivar、TQ1等等都属于这个钢类。5个Cr给出高淬透性和二次硬化峰,加入Mo、V提供不易熟化合金碳化物提高耐热能力。持久工作温度为500-550℃。属于目前用途最广泛的热作钢类,也是强度、韧性、耐热各方面综合性能较好的“全能选手”。Charpy-v冲击功在45HRC左右可以分布在10-30J这个区间。压铸、锻造、热变形等多有使用,也是目前高压压铸模具的绝对主力。

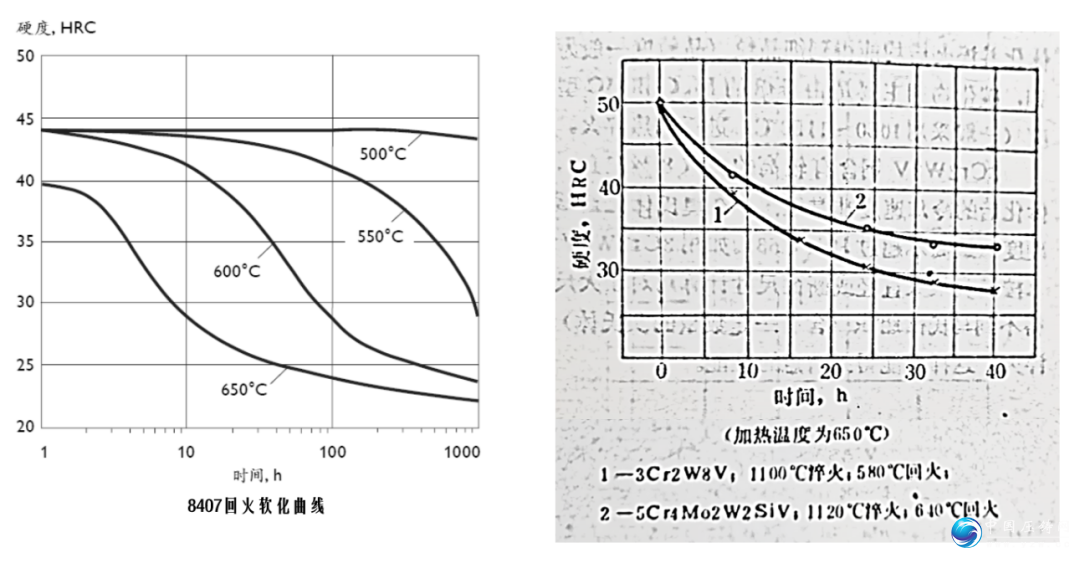

3、高耐热钢

如3Cr2W8V, 4Cr3Mo3W2V, 5Cr4Mo2W2SiV等,高温应用元素如W、Mo含量显著增加,持久工作温度为600-700℃,多用于热冲模具、热挤、热剪、热搓丝等需要持续工作在高温的工况(与之对比,低耐热高韧性钢及中耐热中韧性钢,是“瞬时”工作在高温)。此类钢一般工作硬度多见于50-55HRC,韧性偏低,室温Charpy-v即便是最佳情况也只在10J左右徘徊(个别优秀者可到15J,但出现机率太少,实操可以忽略)。

热处理一般多需高温淬火,且回火过程除了有500℃左右的韧性低谷外,还有600℃以上的所谓“600脆”。属于典型的“偏科生”。

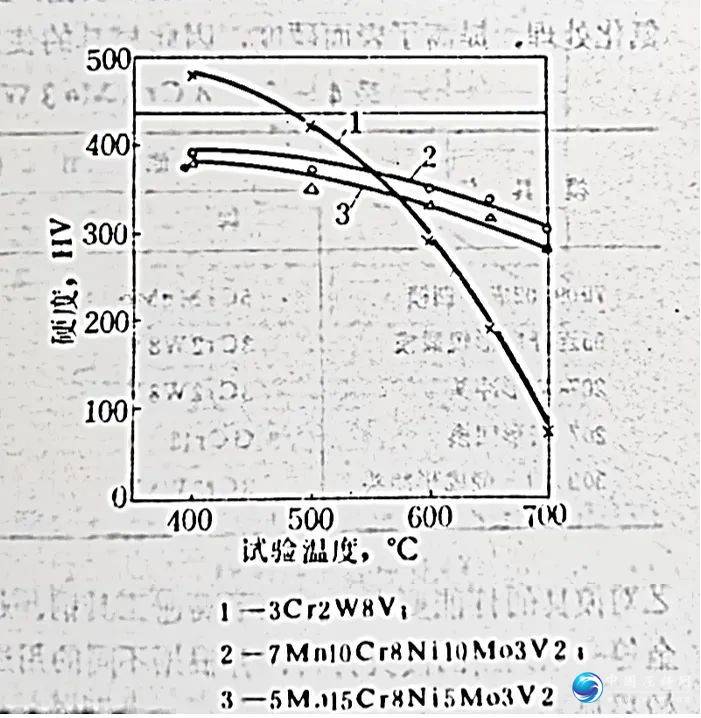

高耐热钢与中耐热钢抗回火软化对比

4、奥氏体耐热钢

Cr14Ni25Co2V,4Cr14Ni14W2Mo,5Mn15Cr8Ni5Mo3V2,7Mn10Cr8Ni10Mo2V2, 室温性能一般,强度低韧性差成本贵。但700度以上高温强度优异,可以持久的在700℃以上高温工作。应用于玻璃模具,钛合金蠕变成型模具,白铜挤出模等。此类材料虽然高温性能优异,但也正因为此只能应用于上述特殊场景。因为这类材料的导热差、膨胀系数又巨大,所以不能承受忽冷忽热的热疲劳工况,也就是不能通冷却水,只能一直保持在热的状态,通了冷却水很容易就炸掉。一般工作时应预热到400-450度。此外它们的高Cr、高合金含量也带来高高耐蚀性,适合玻璃成型模具的腐蚀问题。

高锰系奥氏体耐热钢与3Cr2W8V的高温硬度对比

5、18Ni300类

准确来讲应该称为高Ni马氏体时效钢,除了最经典的18Ni300,还包括18Ni250、18Ni350等等。此系列利用Fe-Ni系在Ni含量18%时即便超慢冷速也一样会发生马氏体转变这个特点,配合Co、Mo以固溶、时效强化原理调控强韧性,从而获得相当高的综合力学性能,50HRC硬度下Charpy-V冲击功能达到20J。

在耐热性方面也有优异表现,抗回火能力显著优于H13等中耐热钢,基本接近高耐热钢。并且不需要淬火仅需时效即可赋予硬度,避免了热处理变形,非常适合几何特征精度要求高的压铸、注塑模具。

如此优异的材料,也必然有短板,主要为三点。

一是太贵,此类钢对纯净度要求极高并且钢中C视为杂质,因此一般要求双电渣或相当的工艺,造成成本高昂;

二是加工性不佳,这是由于它无法做成退火态,只能是固溶态加工,基本硬度在30HRC以上,模具拉荒消耗大;

三是此类料一旦长时间处于600℃以上温区,会大量产生回转奥氏体,从而导致机械性能迅速下降并引起模具尺寸变化。

具体来讲如果一套压铸模的控温做的蛮好,内冷外冷方案合理,工作时型腔最高温度相对低,远离600℃,那么模具龟裂寿命往往相较H13极长。但如果反之,控温不合理,局部型腔接近甚至超过600℃,那么会发现龟裂很快寿命剧烈降低,并且模具还膨胀了(出现回转奥氏体后,冷却到室温会再次变成马氏体,此时相对于正常的时效态体积要膨胀)。这是很多18Nice300类模具应用时表现不佳的主因(例如有厂家发现,3D打印的18Ni300压铸模,有的用的不错,有的却寿命短并且发生尺寸变化)。实际上往往并非是材料、热处理或生产工艺的问题,而是模具工作工况变化的原因。

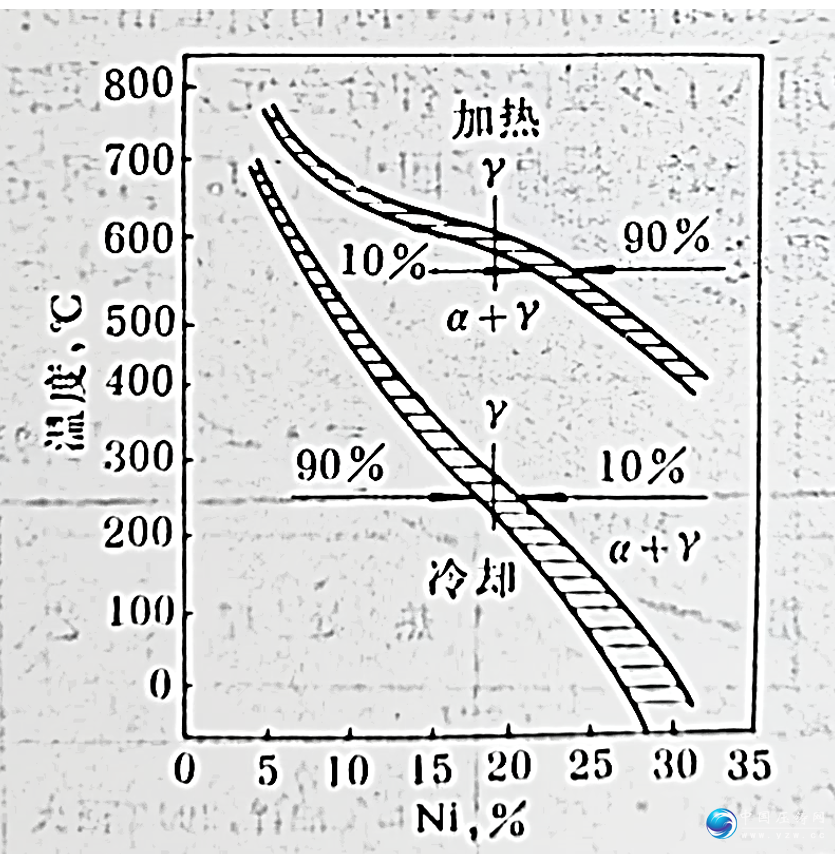

Fe-Ni合金转变图-反映18Ni300类材料相变特征

我们简单列出的这5类热作钢,虽远远不能代表全部可用于高压压铸的钢类,但也比较充分的反映了几大主流钢类的特点,哪些是“全能手”、哪些是“偏科生”。也能够看到,如果使用场景合适,那么偏科生往往比全能手更能带来性价比。说到底这还是因为,相对齿轮、轴承、紧固件等简单机械部件,高压压铸模具的工况要难以把握得多。但是如果把握准了,根据所需性能选择材料,主要性能重点发挥,次要性能够用即可,那么这个材料方案对于企业来讲自然是最佳的。最难的难点,还是在于压铸模具的工况把握上。举例来说,目前油基静电喷涂技术在特斯拉的带领下逐渐为更多人所知,早先此项技术主要是日系、德系厂商应用较多。静电喷涂带给型腔的热应力较之普通水基脱模剂喷涂要小得多,在龟裂、裂纹方面模具往往有普通模具5倍以上的提高。但此项技术的应用,要求模具内部冷却设计必须非常优秀,否则油基喷涂无法像水基那样能带走型腔热量,下一模产品的凝固就会受影响。基于这一特点,油基模具实际上对材料抗龟裂能力的需求相对较低,而抗开裂的需求则较高从而保障复杂水路的加工/布置。那么基于此点开发的材料方案、热处理方案、表面处理方案等等自然有很大机会相对传统方案获得高性价比。

压铸模具检修和维护保养1. 检修和维护保养的重要性

- 预防故障:定期检修和维护保养可以有效预防模具故障,如裂纹、粘铝等问题。

- 延长使用寿命:良好的维护可以显著延长模具的使用寿命,减少因模具问题导致的生产延误。

-

提高生产效率:通过维护,可以减少因模具问题导致的停机时间,提高生产效率

2. 具体的检修和维护保养措施

-

模具结构设计

- 确保压铸件壁厚满足合金的正常壁厚和最小壁厚要求,避免缩孔和缩松。

- 根据铸件两壁连接方式,合理选择铸造圆角大小,有利于金属液充填和排气。

- 起模斜度应按合金种类和曲面特性恰当选取,以便铸件顺利脱模。

-

模具材料选择

- 选择耐热疲劳、热稳定性好的热作模具钢,如8407或精炼H13。

- 根据加工材料种类、产品特点和生产批量等正确选择模具材料,提高经济效益。

-

模具的热处理

- 通过改变工件显微组织,改变工件强度、硬度、韧性、耐磨等使用性能。

- 控制淬火温度和时间、冷却速度以及回火温度,确保模仁设计硬度为HRC 44~46。

-

模具使用环境

- 根据合金种类、铸件壁厚以及结构复杂程度,合理选择压铸模具的预热温度和工作温度。

- 确保模具得到适当冷却,冷却水的温度应保持在40~50℃。

-

模具维修保养

- 规范的保养可使模具处于良好状态。新模具试模后,应进行去应力回火。

- 当新模具使用到设计寿命的1/6~1/8时,应对模具型腔进行450~480℃回火,并对型腔抛光和氮化,以消除内应力和型腔表面的轻微裂纹。

- 以后每12000~15000模次进行同样保养。

-

3. 智能化维护与保养

- 模具外部清洗机:针对使用后下机的模具外部、分型面等进行清洁,实现可调加热,自动配比添加除垢剂和防锈剂,并进行超高压水清洗。

- 模具管道清洗机:对模具管道流量测定、模具管道清洗、试压、测漏、管道水吹干,实现自动化数据存储记录,可在压铸过程中实现在线清洗。

- 模具液压测试机:对模具下机后,对油缸维护后模拟机上工作状态进行测压、测漏提供数据支持与记录,避免上机后出现漏油等状况。

-