在全球制造业向轻量化、低碳化转型的浪潮中,镁合金以其密度低(仅为铝合金的 2/3、钢的 1/4)、比强度高、电磁屏蔽性能优异等特性,成为替代传统金属材料的核心方向。然而,传统镁合金铸造工艺存在气孔率高(通常>5%)、成形尺寸受限(单件重量<5kg)、力学性能不稳定等瓶颈,制约了其在大型结构件领域的应用。半固态注射成型技术通过精准控制镁合金在固液两相区(固相率 30%-70%)的流变成形,使材料在低粘度、高固相率状态下实现均匀充型,显著降低气孔率(<1.5%)并提升致密度(>98%),同时突破单件重量限制(当前最大注射量达17kg),为镁合金的规模化应用奠定了工艺基础。本文通过解析汽车、装备、消费电子等领域的典型案例,揭示该技术从实验室到产业化的关键突破路径及其对全球制造业的变革意义。

一、 汽车领域大型结构件与核心部件的

规模化应用

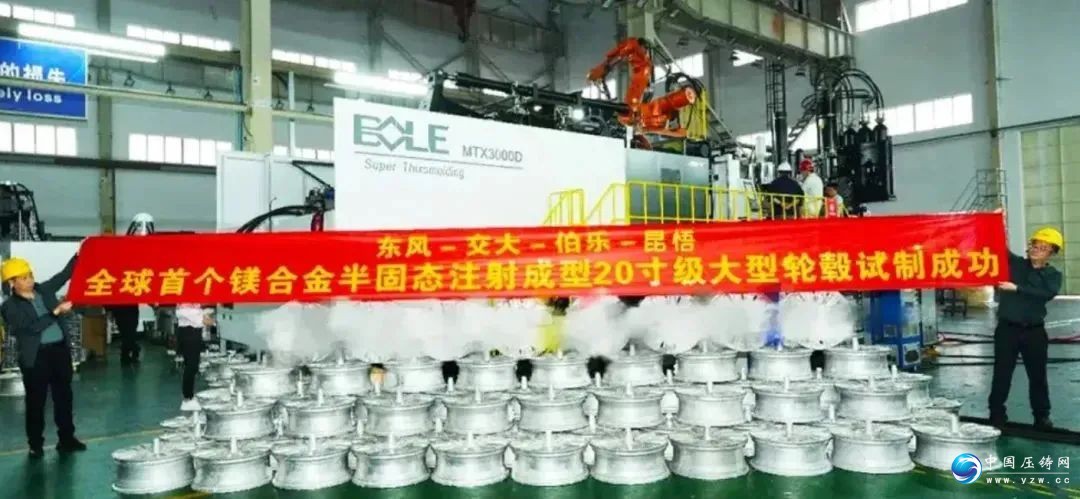

1. 东风汽车:20寸级镁合金轮毂的创新突破

技术背景:新能源汽车对轮毂的轻量化需求迫切(每减重1kg可降低能耗0.3-0.5Wh/km),但传统镁合金轮毂受限于成形工艺,最大尺寸仅18寸。东风汽车联合上海交大开发的20寸级镁合金半固态注射成型轮毂,采用Mg-Al-Zn-Ca 系高强耐蚀镁合金(抗拉强度>300MPa,耐腐蚀速率<0.05mm/a),通过 MTX3000D 二板式注射成型机的双阶压射控制技术(低速充型1m/s→高速压射5m/s),实现了复杂轮辐结构的近净成型。

产业化价值:单件减重达4.2kg(较铝合金轮毂减重35%),预计批量装车后可使新能源汽车续航提升2-3%,同时材料利用率从传统铸造的65% 提升至85%,降低生产成本20%以上。

2.上汽集团第二代镁合金电驱壳体量产突破

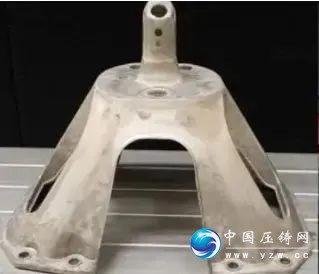

工艺突破:第二代镁合金电驱壳体采用触变注射成型工艺,通过实时监测半固态浆料的固相率(控制在 45±5%),利用 3200T 设备的伺服液压闭环控制系统,实现充型压力动态调整(峰值 120MPa),彻底解决了传统压铸工艺中因浆料过冷导致的缩孔问题,致密度提升 35%,功率密度达 4.4kW/kg。

性能对比:与铝合金壳体相比,导热系数提升 15%(达 150W/m・K),更利于电机散热;成本降低 40% 的核心原因在于一体化成型减少后续加工工序(传统铝合金需铣削、钻孔等 8 道工序,现仅需 3 道)。

应用场景:智己 L7 车型搭载后,预计续航提升 5%-8%。契合新能源汽车 “续航焦虑” 的核心痛点。

3. 万丰奥威:特斯拉供应链的一体化结构件创新

技术难点:特斯拉备用轮胎载体要求抗拉强度>250MPa、延伸率>8%,同时需满足 300℃高温环境下的尺寸稳定性。万丰镁瑞丁通过半固态坯料二次加热技术(加热速率 5℃/s,温度均匀性 ±3℃),使镁合金在触变状态下实现晶粒细化(平均晶粒尺寸<50μm),结合多向模具冷却系统(冷却速率差异≤10%),解决了大型件凝固过程中的热应力开裂问题。

产业链协同:联合上海交大开发的 “镁合金 - 钢 / 铝异种材料连接技术”,采用搅拌摩擦焊工艺(转速 1200r/min,进给速度 50mm/min),实现镁合金结构件与钢制底盘的可靠连接,连接强度达 200MPa 以上,突破了传统铆接工艺的局限性。

二、设备与技术突破大型化、智能化与国际协同

1.海天智胜:超大型设备矩阵与工艺革新

海天智胜的HMG3000机型锁模力 30000kN(3000t),螺杆直径 150mm,理论注射量超 10kg,采用双伺服实时闭环控制技术(速度控制精度±0.05m/s),适配多联屏背板(尺寸 1200mm×800mm)、座椅骨架等大型结构件生产。此外,HMG3600 机型,锁模力 36000kN(3600t),全球首台实现16寸镁合金车轮半固态成型,单次注射量10kg,车轮净重7kg,较铝合金轮毂减重30%,材料利用率提升至85%。拥有平行双注射专利技术:通过水平驱动件调节两注射机构间距(±100mm),适配不同模具布局,解决传统设备多模切换效率低的问题,已应用于电池包壳体多腔成型。

2. 伯乐智能:4000T超大型设备的全球引领

伯乐智能与上海交大联合开发的4000T 镁合金半固态注射成型机锁模力 4000T,压射缸直径 500mm,最大注射量 17kg,采用直压式伺服节能系统(能耗较传统液压机降低 40%)。创新技术:触变注射成型技术通过双螺杆剪切混合装置(转速差 20r/min),使镁合金颗粒在料筒内实现固相率均匀分布(偏差<3%),适配材料范围扩展至 Mg-Gd-Y 系稀土镁合金(熔点高达 680℃)。应用场景:八达新材料利用该设备生产的多联屏背板,尺寸达 1200mm×800mm,平面度误差<0.1mm,满足车载显示屏对装配精度的严苛要求(间隙公差 ±0.05mm),推动 “以镁代铝” 的轻量化革命。

3. 伊之密:助力全球产业链升级

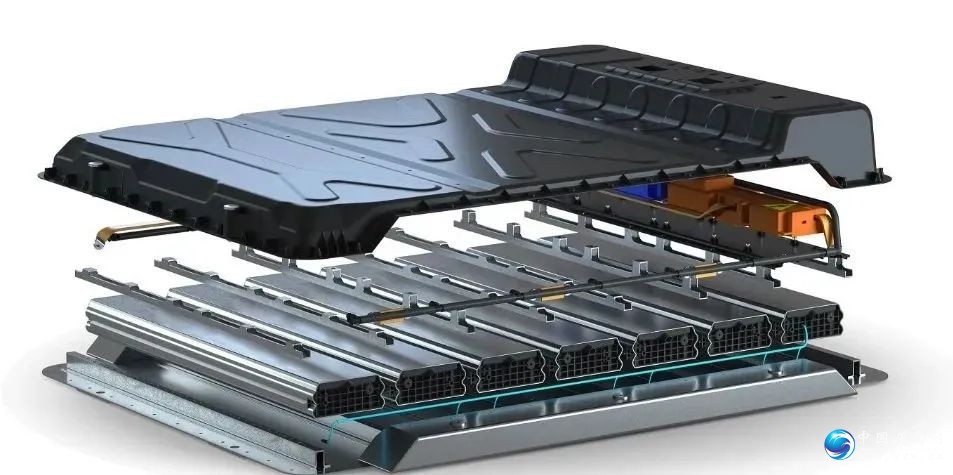

UN3200MGII 机型亮点:配备电磁感应加热料筒(加热功率 80kW,温度控制精度 ±2℃),可在 10 分钟内将镁合金颗粒从室温加热至半固态温度区间(580-620℃);注射压力100MPa 结合锥度压射头设计(锥角15°),解决了大尺寸件(如电驱壳体投影面积>0.8m2)的补缩难题,末端浇口处致密度从 85% 提升至 96%。LEAP7000 压铸机创新:针对镁合金热裂倾向,开发梯度冷却模具技术(型腔表面温度450℃→模芯温度350℃),使大型结构件(如车门框架)的裂纹发生率从15% 降至3%以下。伊之密的 UN3200MGII 半固态镁合金注射成型机(锁模力3200T)已应用于上汽集团量产的电驱壳体。此外,伊之密与宝武镁业合作开发的LEAP7000超大型压铸机,解决了大型镁合金结构件的工艺瓶颈,推动行业标准制定。

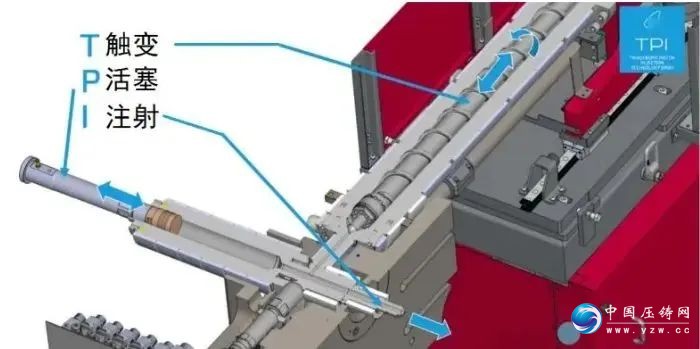

4.特斯拉与意德拉的技术融合

特斯拉与意大利意德拉合作开发的6000 吨一体化压铸机,虽以高压压铸为主,但结合半固态成型技术(如TPI 触变活塞注射技术),可生产汽车内门板、电池外壳等部件,实现减重与成本优化。TPI 技术原理:分离螺杆塑化与活塞注射功能,螺杆转速 30r/min 实现颗粒均匀剪切(剪切速率 1000s-1),活塞以 200mm/s 高速压射,使半固态浆料在模具内的充型时间缩短至 3s 以内,较传统注射成型效率提升 50%。典型应用:生产的电池外壳尺寸达 1800mm×1200mm,是传统工艺的4倍,壁厚仅2.5mm,抗拉强度达280MPa,满足 UL94 V-0阻燃标准,为特斯拉4680电池包的轻量化设计提供关键支撑。

三、消费电子与新兴领域轻量化

与高性能需求的落地

1.华为荣耀的镁合金结构件研发

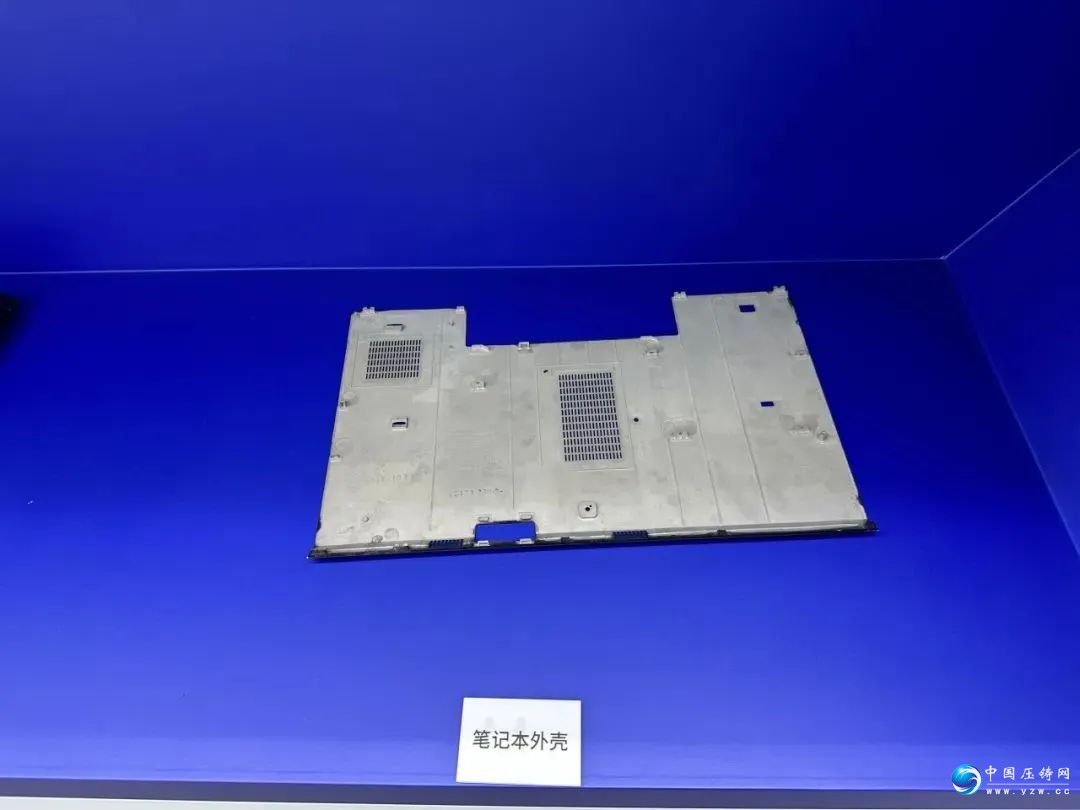

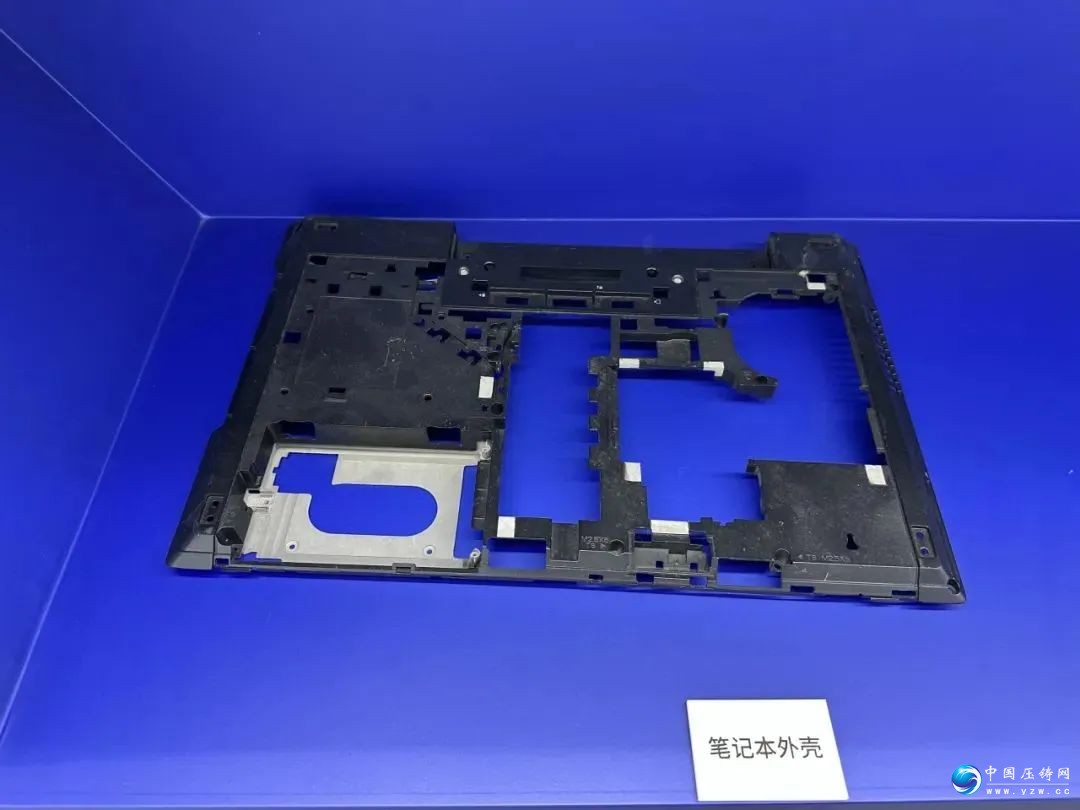

上海交大与伯乐智能合作开发的不锈镁合金、高强韧镁合金,已应用于华为荣耀等品牌的消费电子产品(如笔记本电脑壳、折叠屏手机铰链)。材料性能:上海交大开发的Mg-Zn-Ca 系不锈镁合金,通过微合金化(Zn 3-5%、Ca 0.5-1%)使点蚀电位提升至 - 0.6V(vs.SCE),耐盐雾腐蚀性能达 1000h 无白锈,满足 IP68 防水等级要求。工艺适配:在折叠屏手机铰链生产中,采用精密模具温控技术(模温控制 ±1℃),实现0.3mm 薄壁结构的充型完整,成型件硬度达80HV,耐磨寿命>10 万次折叠,较铝合金铰链提升30%。

2.南京精密的多场景应用

设备矩阵优势:300T 设备专注微型件(如 5G 基站射频连接器,重量<10g),采用高速注射技术(压射速度 8m/s)实现 0.1mm 特征尺寸的成型;3200T 设备针对航空航天部件(如无人机起落架),通过真空除气工艺(真空度<50Pa),使铸件内部气孔率<0.5%,疲劳强度提升 25%。新兴领域规划:针对 eVTOL 的轻量化需求,正在开发镁合金机身框架,目标减重 40% 以上,同时通过表面微弧氧化处理(膜厚 20μm,硬度 500HV)提升耐疲劳性能。

3.宜安科技AR/VR 设备的结构创新

宜安科技将镁合金半固态技术应用于 AR 眼镜骨架,通过拓扑优化设计,在保持 120N・m 抗扭强度的同时,重量较铝合金降低 45%。其开发的VR头显中框采用镁合金半固态成型,配合表面微弧氧化处理,实现 IP67 级防尘防水性能。

四、技术协同与产业链整合

1.重庆大学与宝武镁业的全产业链合作

重庆大学潘复生院士团队联合宝武镁业、海天智胜等企业,成功试制16寸镁合金半固态注射成型车轮,单次注射量10kg,减重30%,成本降低显著。该项目整合了 “材料研发 - 设备制造 - 模具设计 - 终端应用” 全链条,推动镁合金在汽车轮毂领域的产业化验证。16寸车轮通过600小时盐雾测试、72小时耐水腐蚀测试,轮毂跳动量<0.2mm,动平衡精度达G2.5级,满足ISO 4262标准要求。

成本模型:全链条整合使车轮生产成本较进口产品降低 35%,其中材料成本占比从 55% 降至 42%,模具成本降低 28%。

2.国际产学研合作案例

上海交大-伯乐联合中心:建立“材料数据库-工艺仿真-模具设计” 一体化平台,已开发AZ31、AM60等镁合金的半固态成型工艺窗口(温度 - 固相率 - 压射速度三维图谱),还承担比亚迪、一汽等企业的新型零部件研发,形成 “技术研发-中试-量产” 的闭环。

Stellantis合作案例:开发的 Mg-Al-Sn 系镁合金,通过半固态成型使抗拉强度提升至350MPa,延伸率达12%,满足欧洲 NCAP 五星碰撞标准,计划用于2026款车型的A柱加强件。

五、绿色制造与可持续发展

1.能耗与成本优化

生命周期分析(LCA):半固态成型工艺无需 SF₆保护气体(传统压铸需消耗5-8kg/吨镁),减少温室气体排放约 1500kgCO₂e/吨镁;能耗方面,单位产品电耗从传统压铸的 800kWh / 吨降至 560kWh / 吨,按年产能1万吨计算,可节约2400万度电,相当于减少1.8万吨CO₂排放。

工艺革新:上汽电驱壳体采用余热回收系统(回收模具冷却余热加热料筒),能源利用率提升18%,生产过程实现 “零废水、零废渣” 排放。

2.回收体系构建

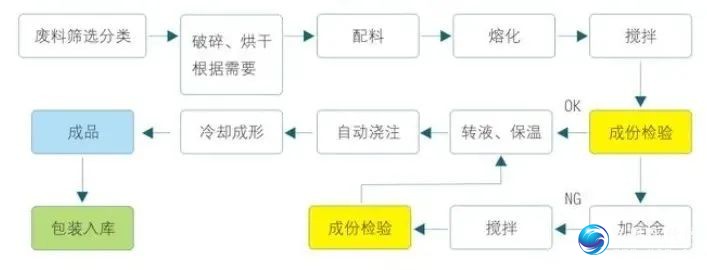

宝武镁业闭环模式:建立 “原镁冶炼-合金制备-废料回收” 全链条,回收废料通过熔体过滤 + 成分微调技术(杂质元素控制在 Fe<0.03%、Cu<0.01%),实现再生镁合金性能与原生合金一致。南京精密清洁生产:半固态成型的飞边废料占比仅3-5%(传统压铸达 15-20%),废料通过破碎 - 磁选-重熔工艺 100% 循环利用,年减少固废排放超2000吨,形成 “资源-产品-再生资源” 的可持续生态。

镁合金半固态注射成型技术的产业化突破,标志着轻量化材料进入 “大规模替代” 的新纪元。当前,该技术在汽车领域已实现从轮毂、电驱壳体到大型结构件的全层级渗透,在消费电子领域突破了精密制造的工艺极限,在装备端构建了从300T到7000T的全吨位设备矩阵。未来,随着AI 驱动的工艺智能优化系统(如基于机器学习的固相率预测模型)、超高温镁合金材料(耐温达 500℃以上)、跨尺度成型技术(微纳结构与宏观部件一体化成型)的发展,镁合金有望在 eVTOL 机身结构、人形机器人关节部件、航空航天发动机短舱等前沿领域实现突破。这一技术的持续演进,不仅将重塑全球材料产业格局,更将为 “双碳” 目标下的绿色制造提供核心支撑,推动人类社会向高效、可持续的轻量化未来加速迈进。

免责声明:

本文为转载内容,如侵权,请联系删除,谢谢!