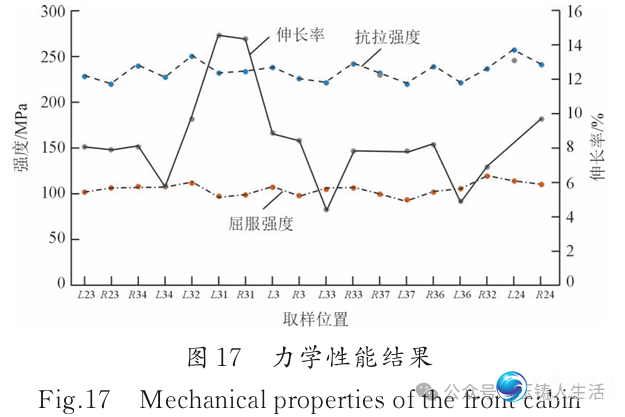

摘 要 一体化压铸车身件是当前汽车制造发展中一个重大变革和技术跨越,该技术工艺突破传统的汽车制造工艺,能够有效降低汽车制造成本、提升汽车续航能力以及提高汽车安全性能等。针对一体化前舱压铸项目产品尺寸大且结构复杂,有较高的力学性能和多种连接方式要求,行业内缺少一体化压铸技术和开发应用经验,压铸工艺和模具方案需要解决产品填充凝固和控制变形等难题。研究了一体化前舱项目开发及应用案例,根据客户图纸、标准和技术要求,识别压铸工艺难点和风险点,通过仿真对比分析和工艺参数设计,输出压铸模具方案和设备匹配方案。经过实际生产验证,成功规避了仿真分析识别的风险问题,产品本体的平均伸长率达8.9%,内部质量和整体轮廓尺寸结果均能满足客户要求。

关键词 一体化前舱;仿真分析;工艺参数设计;模具方案;压铸

一体化压铸是合并了原传统汽车制造的冲压和焊接流程,使用大合模力压铸设备将多个铝合金零部件高度集成,一次压铸成形单个或少数几个大型铝合金压铸件[1]。该技术具有多个优势:①降低生产成本,从而降低整车的价格;②采用单一的铝合金材料可以有效的汽车轻量化[2],提高汽车的续航能力[3];③一体化压铸车身可以大量减少焊点数量,提升整车的扭转刚度,提高汽车的安全性。随着在汽车、航空航天和电子类等领域的发展,市场对一体化压铸的需求不断增大,同时在技术上的不断创新和环保要求不断提高等因素,一体化压铸将在更多的领域应用,拥有较好的发展前景[4]。有优势的同时必然存在制造的难度,产品尺寸超越了过往所有传统汽车零部件的尺寸,一体化压铸对压铸技术、设备精度和质量管控有着更高的要求。

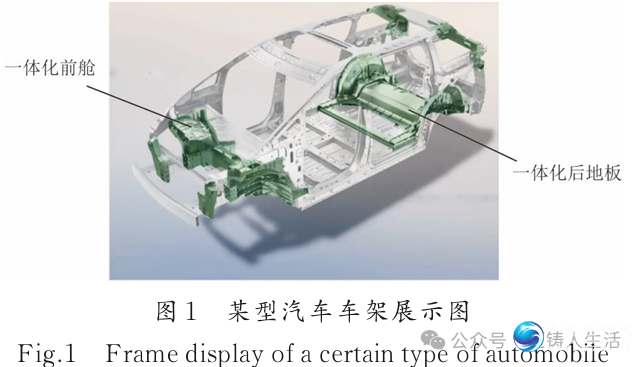

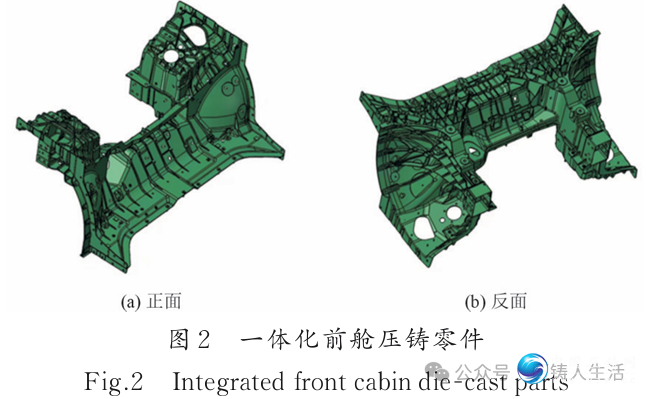

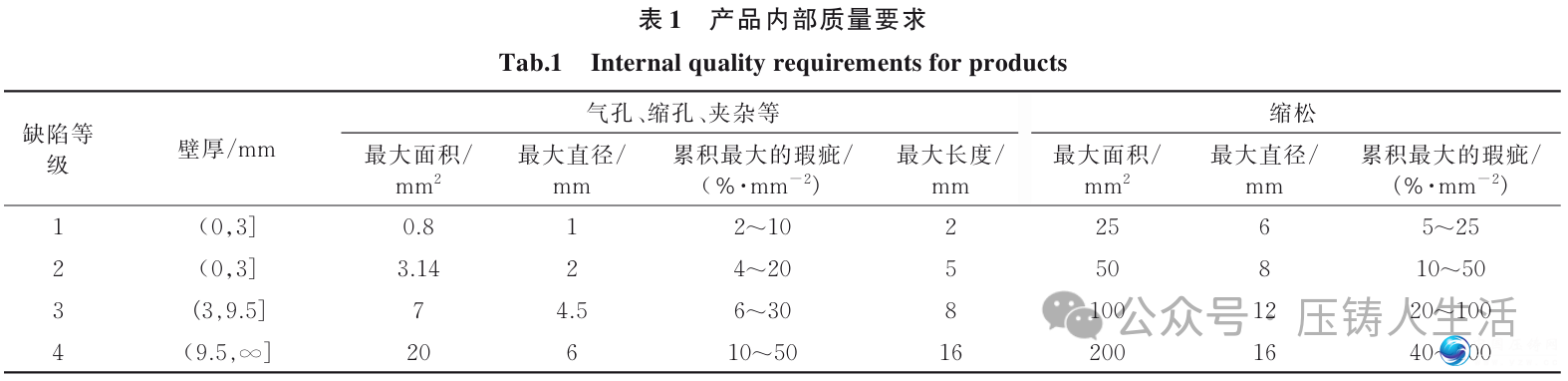

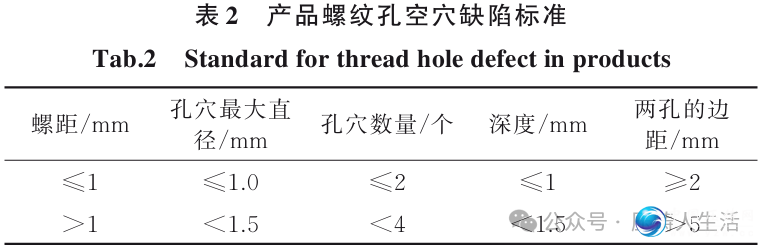

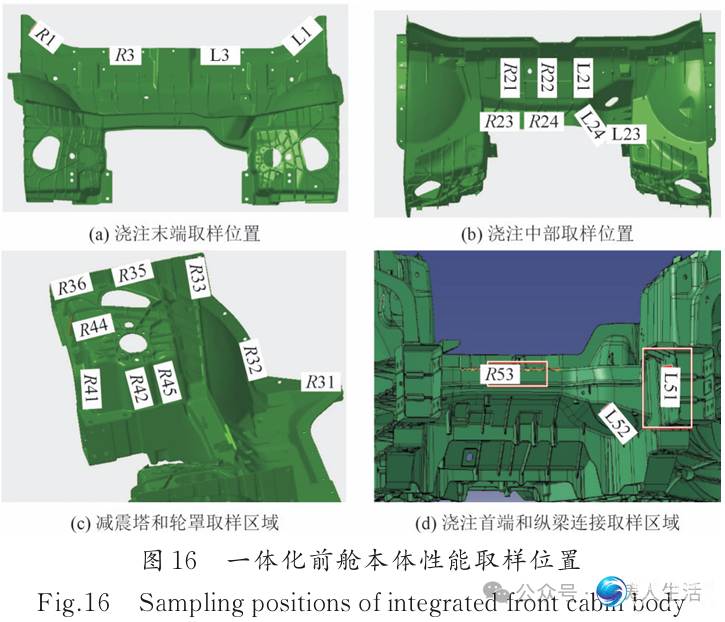

1 产品的结构及开发技术要点开发的汽车一体化前舱零件应用于某型汽车车架前舱总成,见图1。该零件(图2)轮廓尺寸为1 600 mm×940 mm×700 mm,压铸件质量为53 kg,平均壁厚为4.6 mm,铸件材质采用AlSi7系免热处理合金;产品本体取样性能要求:抗拉强度≥215 MPa,屈服强度≥115 MPa,伸长率≥9%,折弯角≥20°;产品内部质量要求见表1,连接面加工后在25 mm×25 mm区域内气泡直径≤1 mm,且该区域内所有气泡的直径之和<6 mm,高度≤0.5 mm。螺纹孔缺陷标准见表2,其他区域符合ASTM冷隔等级Ⅱ级;产品全尺寸要求合格率≥97%,产品非加工安装面面轮廓度要求精度最高为1.6 mm,最低为3.0 mm,对压铸变形控制要求较高。

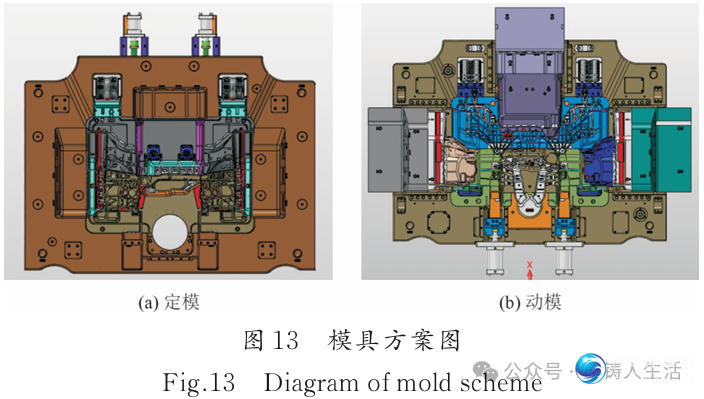

2 压铸工艺和模具设计

压铸难点和风险点:一体化压铸前舱作为车体前部的结构件需要兼顾碰撞、疲劳、连接性能的要求,要求其在铸态下能达到较高的强度和韧性[5];同时需要满足多种连接方式的要求,不同部位有不同的连接方式,如焊接、SPR、胶接等;一体化压铸零件整体尺寸大、填充流程长、凝固差异大,需要压铸时能保证较好的充型以及热平衡能力[6];一体化前舱压铸零件采用免热处理合金,可以避免热处理变形,但需要对材料成分进行过程管控,包括来料检查、炉内检查和产品本体检查等。

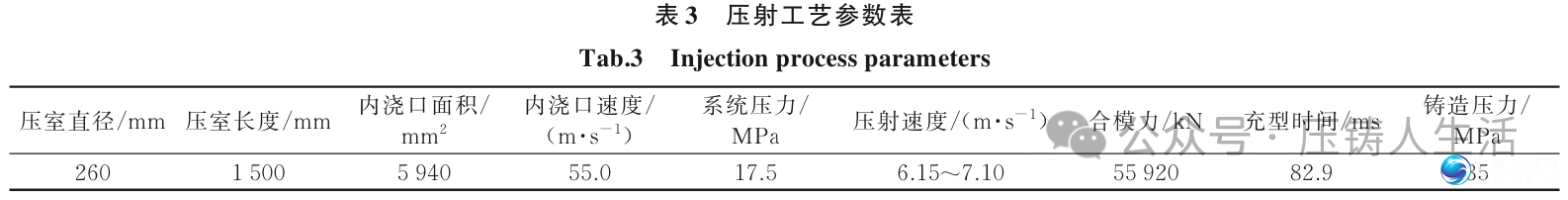

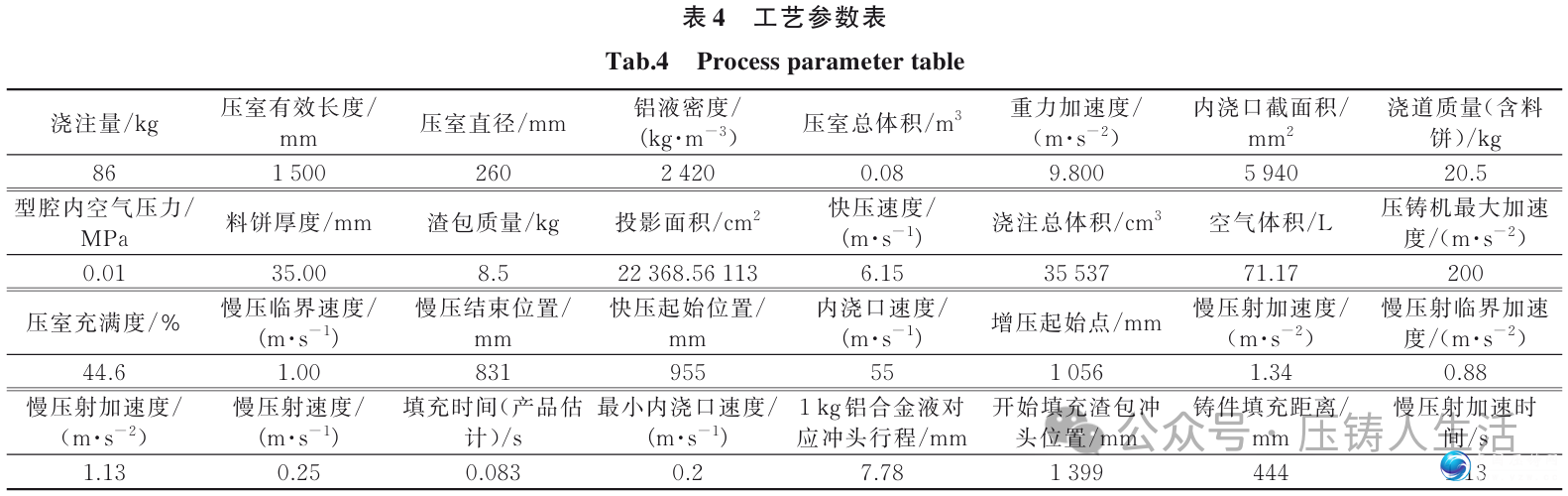

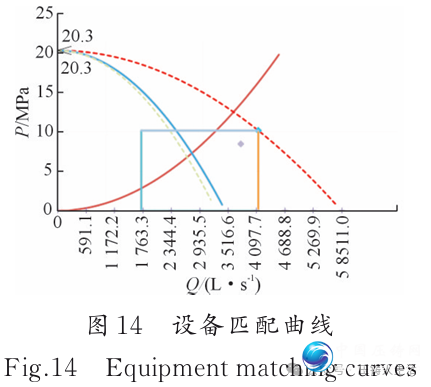

2.1 工艺参数设计 一体化前舱零件材料选用AlSi7系免热处理材料[7],包含浇道和排气道质量约为65.5 kg,投影面积为15 978 cm2,平均壁厚为4.6 mm;通过产品的模具充满度45%、压室投影面积、铝液密度、产品质量和壁厚等计算出压射工艺参数(见表3和表4)和压射速度曲线[8](见图3)。

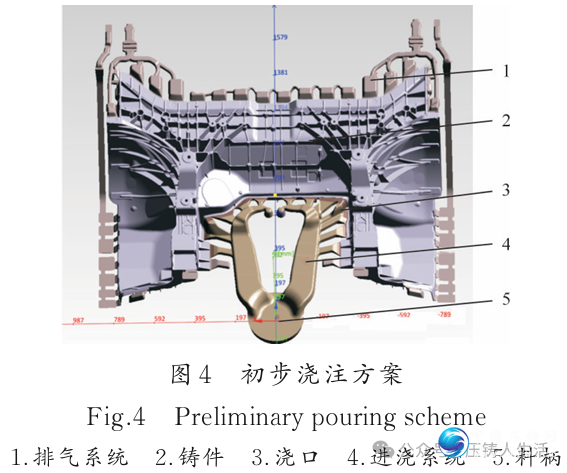

2.2 仿真对比分析 (1)初步浇注系统方案 根据产品结构设计初步的浇注系统方案,见图4。

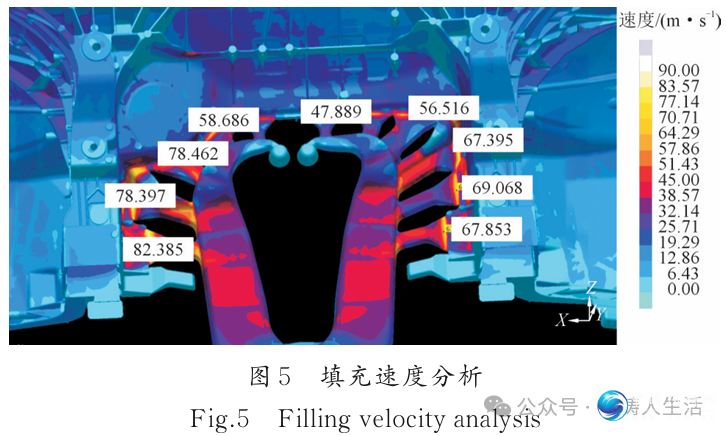

(2)填充速度分析 根据以往经验,内浇口速度在40~70 m/s区间比较合理。模流的填充速度分析结果见图5。可以看出,内浇口取点分析填充速度范围为45~ 85 m/s,平均速度约为67.4 m/s,浇注系统设计合理[9-11]。

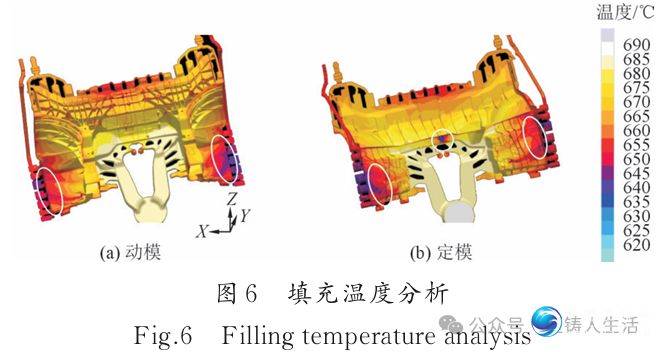

(3)填充温度分析 整体填充温度需要高于液相线温度620 ℃,根据模流的填充温度分析(见图6),型腔填充100%后,铸件两侧及中间局部位置温度相对比较低,该区域有冷隔风险存在。

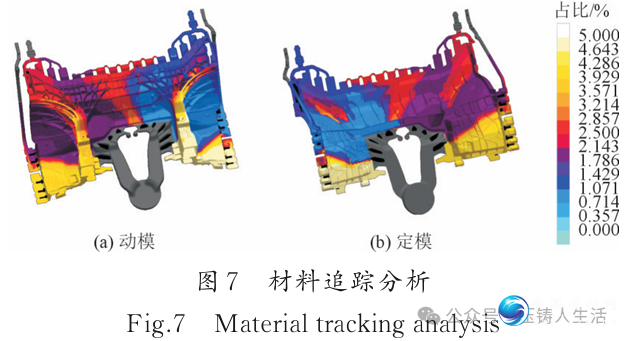

(4)材料追踪分析 模流的材料追踪分析见图7。结果显示,铸件整体填充符合预期效果,减震塔和铆接区域没有多股铝料汇聚交叉,浇注系统设定合理。

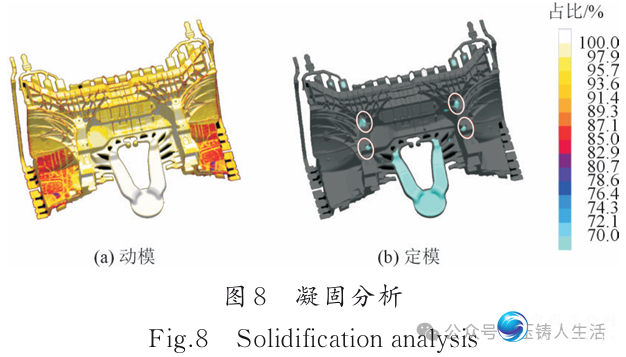

(5)凝固分析 通过观察模流分析结果趋势判断,最后凝固位置为缩孔风险相对较高位置,模流的凝固分析(见图8)。可以看出,铸件最晚凝固区域均在产品厚壁区域。

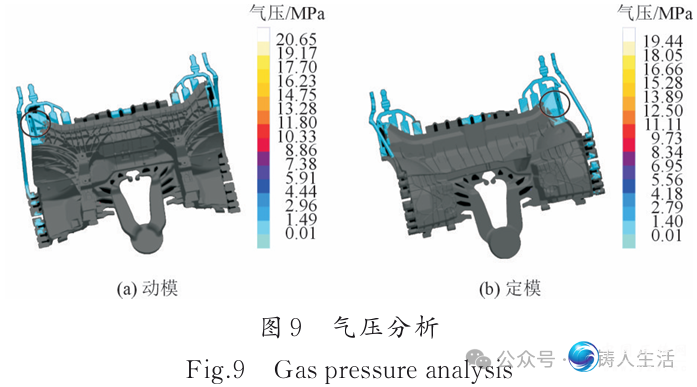

(6)气压分析 通过观察模流分析结果气体的流动情况,对存在裹气位置优化排气系统方案,加强排气可改善裹气,见图9。结果显示,当填充到91%时,圆圈位置出现裹气,需要加强排气设计[12]。

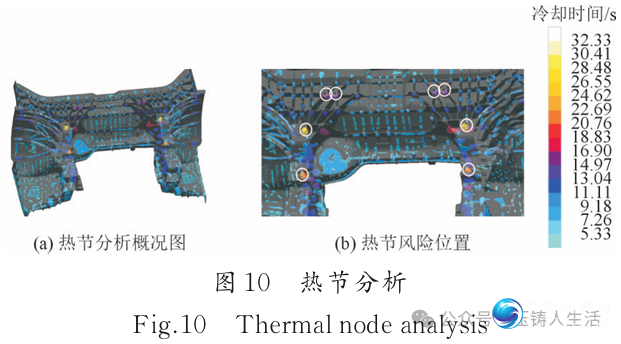

(7)热节分析 模流的热节分析见图10。可以看出,铸件壁厚较厚区域是主要热节区域,分布在柱台附近位置热节较高。

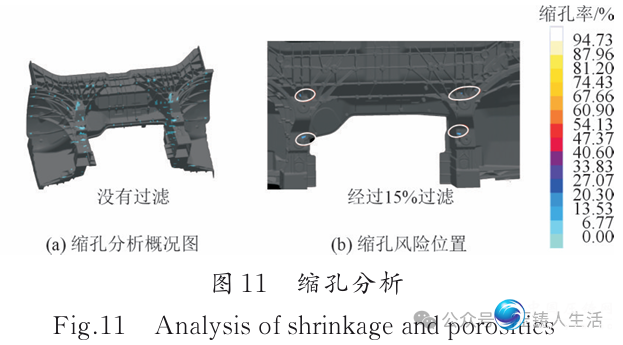

(8)缩孔分析 模流的缩孔分析见图11。可以看出,使用Magma软件进行计算过滤15%后,显示红圈区域缩孔风险比较大(基于原图为彩色表述,下同)

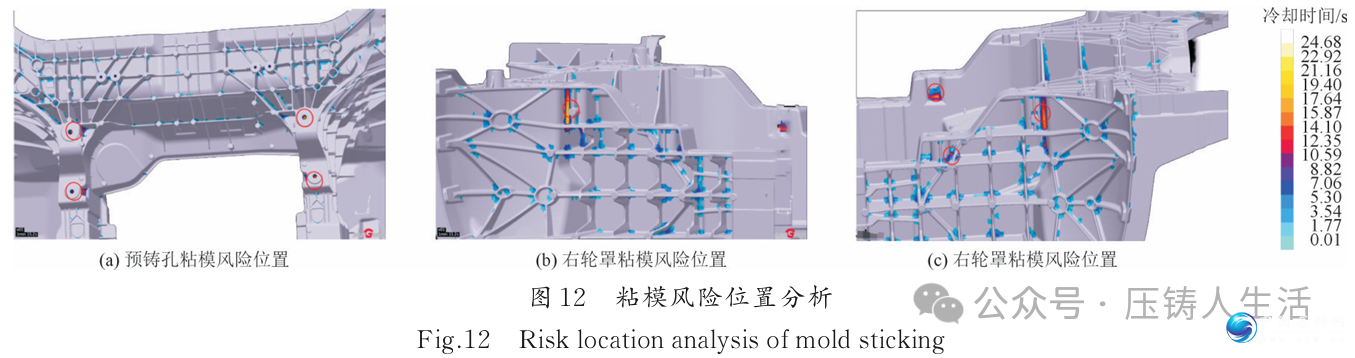

(9)粘模风险分析 模流的粘模分析见图12。可以看出,根据从材料年龄Fraction_Liquid分析,着色位置为产品最晚冷却区域,红圈处铝液凝固时粘附在模具上时间最长,粘模烧伤风险较高。

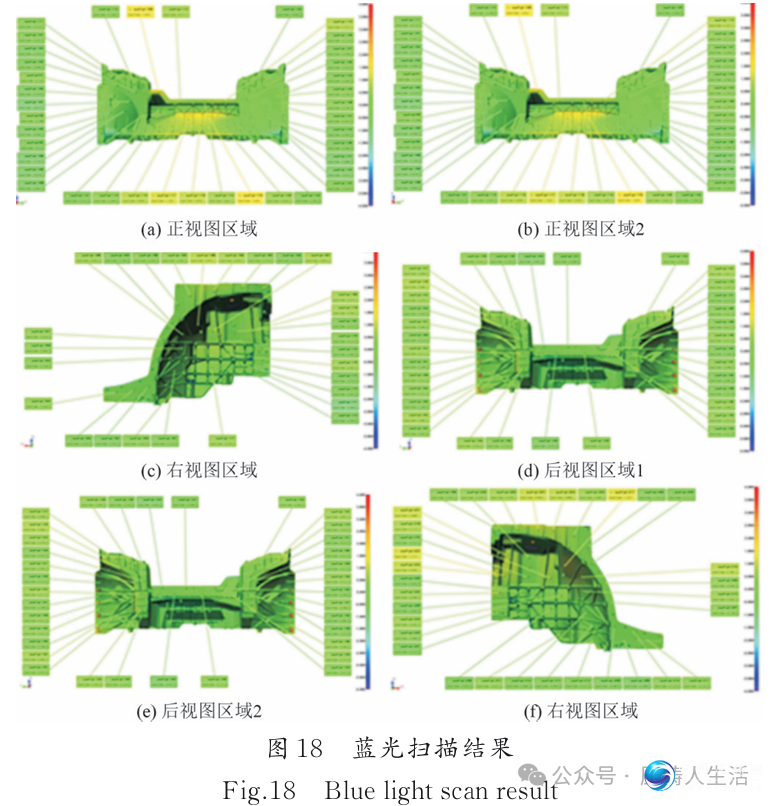

3.3 蓝光扫描结果 蓝光扫描结果(见图18)显示,产品整体变形量控制在1.5 mm以内,满足要求。