前 言

接触走访过不少压铸行业的真实案例,核心矛盾集中在“质量波动大”和“成本难控制”上。压铸平均废品率理论值在3-8%之间,但实际工厂数据往往更高!上次去某压铸厂调研时,他们的废品率能突然从5%跳到15%,厂长急得直拍桌子。模具寿命也是个隐形炸弹,汽车零部件厂常抱怨“模具一换,半天产量就没了”,压铸行业的痛点、难点、痒点真的举不胜举。

从技术层面分三块说:首先是材料缺陷(气孔、缩松),这直接牵连到X光检测成本;其次是工艺调试(比如压射速度对流动性的影响),最 后是设备升级的悖论一买得起高端压铸机的中小企业太少。“高油、多水、耗能大”等环保压力,随着国家产业升级的政策推进实施,在珠三角到长三角一带的压铸厂都曾集体抱怨过成本翻倍的问题。

压铸行业主要痛点

压铸行业作为制造业的关键环节(尤其在汽车、3C、家电等领域),面临着诸多影响效率、质量和可持续发展的痛点。以下是该行业的主要痛点及具体表现:

一、质量与工艺控制难题

1. 缺陷率高

气孔、缩孔、冷隔:熔溶金属成型过程中卷入气体或收缩不均导致。

表面流痕、裂纹:模具温度不均或工艺参数不当引发。

尺寸偏差:模具磨损、热变形或工艺波动导致产品超差。

后果:废品率提升(某些复杂件废品率可达5-10%),返工成本高。

2. 工艺调试复杂

参数敏感度高(压力、速度、温度等需毫米级/毫秒级精 准控制),依赖老师傅经验。产品试模周期长(可能需数十次调试),延误交付。

二、成本压力持续增大

1. 原材料成本波动

铝、镁、锌合金价格受国际市场影响大,成本不可控。

2. 能耗居高不下

熔炼炉(占能耗40-60%)、压铸机、保温设备等用电量大,电费占总成本15-25%。

3. 模具成本与寿命问题

模具开发费用高(复杂模具可达百万级),寿命有限(通常5-10万模次)。

频繁修模/换模导致停机损失,小批量订单成本难以分摊。

三、效率瓶颈

1. 生产节拍受限

- 传统压铸周期长(冷却占60%时间),高速压铸对设备要求极高。

- 换模时间长(大型模具换模需数小时),柔性生产能力弱。

2. 自动化程度不足

- 取件、去毛刺、检测等环节仍依赖人工,一致性差且招工难。

- 机器人集成难度高(高温、飞溅环境)。

四、模具管理痛点

1. 设计制造周期长

- 复杂模具设计需数月,CNC加工慢,延误项目进度。

2. 使用过程损耗快

- 热应力导致龟裂、冲蚀,表面涂层技术(如PVD)成本高。

- 缺乏模具状态实时监控,突发损坏造成停产。

五、环保与合规压力

1. 污染治理成本高

- 熔炼产生烟尘(含重金属)、脱模剂挥发VOCs,需投入废气处理设备。

- 废渣、废水(含油及金属屑)处理费用攀升。

2. 碳减排挑战

- 高能耗环节面临碳排放核查,绿电改造或碳交易增加成本。

六、技术与人才短板

1. 工艺数字化程度低

- 依赖人工经验,工艺参数未形成可复用的数据库。

- 模拟仿真(如MAGMA)应用不普及,试错成本高。

2. 复合型人才稀缺

- 需同时懂材料科学、模具设计、控制系统的工程师,培养周期长。

- 一线工人流失率高,技能传承断层。

七、供应链与订单压力

1. 小批量多品种趋势

- 新能源汽车定制化零件增多,传统压铸产线切换成本高。

2. 客户质量要求严苛

- 汽车件需满足PPAP认证,全尺寸报告(FAIR)追溯难度大。

- 零缺陷交付压力(如特斯拉一体化压铸件要求近乎零瑕疵)。

力士邦机械:压铸制造智能化整体解决方案

在制造业向智能化转型的浪潮中,中山市力士邦机械有限公司以技术突破为笔,以产业需求为墨,勾勒出压铸行业的革新图景,始终以“科技铸造未来,专业塑造品牌”为核心理念,将工业机器人、智能装备与压铸工艺深度融合,为格力、美的、宁德时代、一汽红旗等头部企业提供全链条解决方案,成为推动压铸产业升级的核心力量。

硬核实力:从技术研发到行业标杆的进阶之路

中山市力士邦机械有限公司,自2010年成立以来,始终专注于压铸周边及六轴工业机器人、工业熔炉等一家集产品研发、制造、销售、服务于一体专业生产厂家,为压铸企业提供全方位的工艺技术支持,帮助企业降低成本、提高效率、提升产品质量。力士邦被评为“广东省高新技术企业”、“高新节能成长企业”,“中山市科技创新型企业”,同时备受中山市政府高度重视,属中山市上规上线“工作母机”企业。

力士邦现已引进有日本安田1000T卧室加工中心、850T立式加工中心、大畏数控车床以及火焰激光切割机等设备,保证设备精度。比同行业有绝对的优势,在设计理念方面本公司与日本工程人员合作开发,凭借于此,成功打造一系列具有国际竞争力的产品,赢得了市场的广泛认可。

力士邦荣誉合作客户有格力集团、美的集团、格兰仕集团、万和电气、广东鸿图、广东创尔特、中山亚萨合莱安防、开平华艺卫浴湛江德利、宁德时代、广东伊之密、深圳力劲、江苏盐城金圣汽车部件有限公司、苏州利达铸造有限公司等实力客户。公司秉承做为客户提供最 好的产品和服务为宗旨,严格遵循ISO9001国际质量体系认证操作。日本安田、大畏、自动化加工设备在产品设计和创新、产品精度和及时性上是客户使用力士邦产品没有后顾之忧。

力士邦压铸装备核心优势,引领行业革新

铸造版机器人:极端环境下的精密作业专家

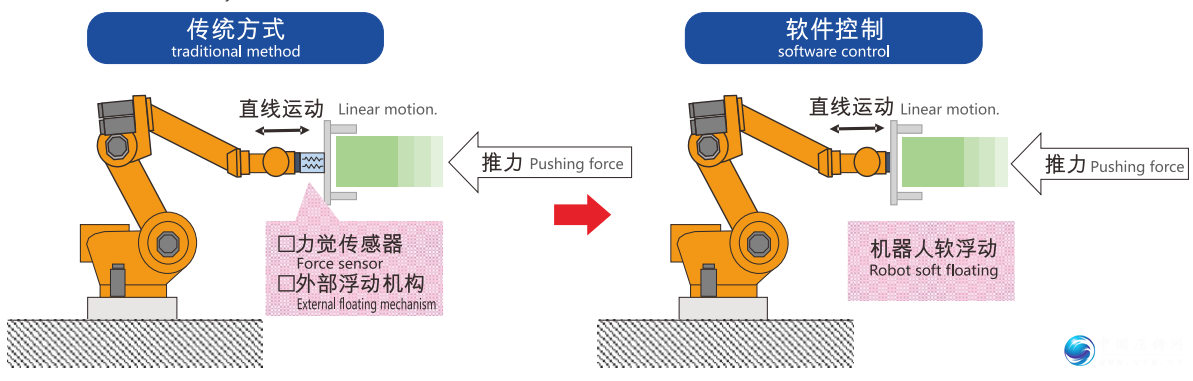

力士邦铸造版机器人以 “硬核防护 + 智能控制” 重塑压铸作业标准。其 J3 手臂及手腕防护等级达 IP67,主体 IP65,搭配电机保护罩、防水接头及防锈螺栓,可在高温金属飞溅环境中稳定运行。独创 “直线软浮动” 技术通过纯2软件控制实现力控适配,当抓取毛坯件位置偏差时,机器人可顺应外力自动贴合工件,避免碰撞的同时降低 30% 机械成本。ER20-1780-F 型号重3复定位精度达 ±0.06mm,最 大臂展 1780mm,适用于压铸件取件、喷涂、去毛刺等全工序,已成为 3000T 汽配压铸岛核心装备。

RV伺服系统:效率与精度的黄金组合

给汤机:五连杆结构搭配高功率伺服电机,取料效率提升30%,160-3000T压铸机全适配,给汤精度控制在±1%,11秒即可完成一次循环。

喷雾机:采用日本NSK轴承与RV减速机,喷头数量最 高达64个,循环节拍仅8秒,电动模厚调整功能更实现了参数的一键化配置。

取件机:落地式紧凑设计节省50%安装空间,气动三夹爪可调节夹径,160-900T压铸机取件时间缩短至7秒以内。

热室伺服喷取一体机:小件压铸的效率革命

针对锌、镁合金小件产品,力士邦推出热室伺服双轴 / 三轴喷取一体机。LSBGS-02 型号适配 88-160T 压铸机,3-4 个喷头搭配 1050mm X 轴行程,5 秒完成一次循环,喷雾雾化效果精 准匹配小件工艺需求。设备采用伺服电机 + 同步带驱动,运行平稳且夹取位置可调,较传统人工操作节省 60% 用工成本,已在电子配件压铸场景中实现产能提升 45%。

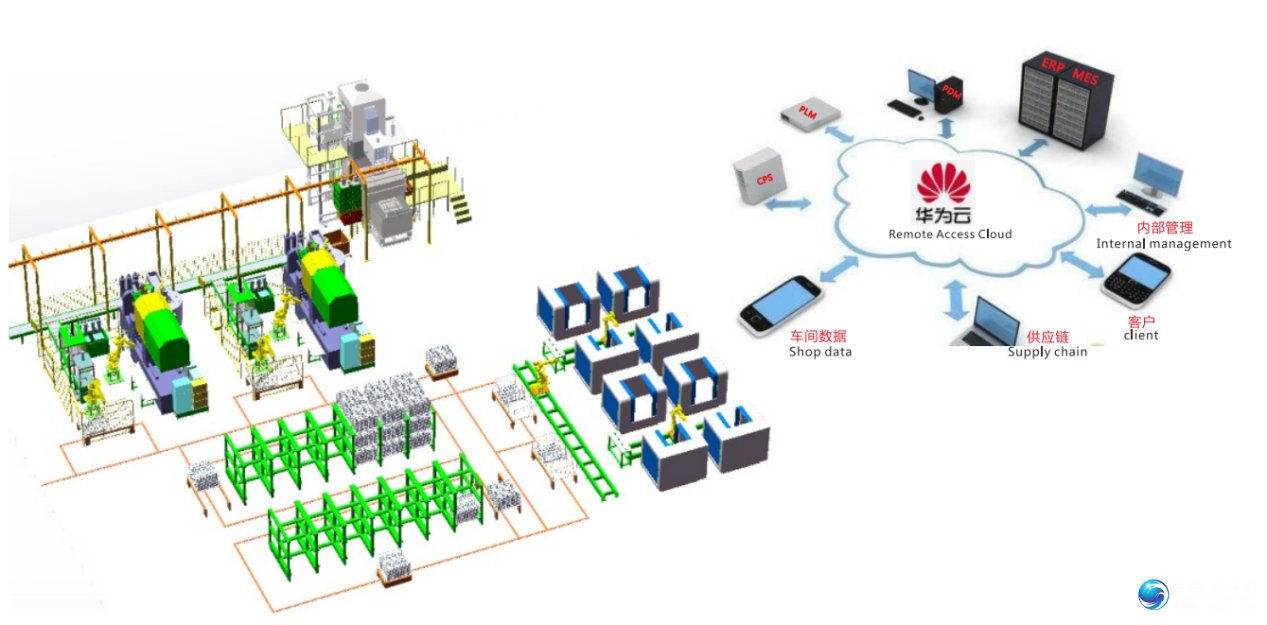

压铸智慧工厂核心模块:从单机到产线的智能跃迁

力士邦将设备智能化延伸至产线集成,其 3000T 汽配镶件压铸岛涵盖给汤、喷雾、取件全流程自动化,配合 AGV 搬运与 3D 视觉识别系统,实现生产效率提升 40%。快速换模系统仅需 10 分钟完成模具更换,中央炉配汤线与 MES 系统集成后,压铸工艺参数追溯效率提升 70%,为多品种小批量生产提供柔性解决方案。这些模块化设计可根据客户需求灵活组合,推动压铸车间向 “无人化生产” 迈进。

力士邦未来蓝图与期许

当“工业4.0”与“中国智造2025”交汇,力士邦正以更宏大的视角布局未来。其提出的“压铸智慧工厂设计师”定位,已在多个项目中落地:通过中央炉配汤线、智能物流系统与环保安全模块的集成,打造出“无人化压铸车间”雏形。在中山总部的展厅里,一套完整的压铸智能产线模型正在运行——从铝锭熔化到成品码垛,全程无人干预,这正是力士邦为中国压铸行业描绘的未来模样:科技驱动、效率至上、绿色智能。

从珠江之滨到全国产业版图,力士邦用15年时间证明:在制造业转型升级的赛道上,唯有将技术扎根行业场景,才能开出最绚烂的花。当更多压铸企业还在为自动化转型困惑时,力士邦已带着全链解决方案,站在了智能智造的新起点。

压铸行业正经历从“经验驱动”向“数据驱动”的转型。企业需优先解决工艺稳定性(如导入IoT传感器实时调控参数)、模具全生命周期管理(预测性维护),并通过一体化压铸技术重构生产模式,方能突破成本与效率的天花板。

行业破局方向参考(具体方案可来电来厂咨询)

|

痛点类别 |

解决方案趋势 |

|

质量提升 |

智能压铸(实时工艺监控+AI参数优化) |

|

降本增效 |

大型一体化压铸、免热处理材料、节能设备 |

|

模具管理 |

模温精 准控制、增材制造修复技术 |

|

环保合规 |

清洁能源熔炼、环保脱模剂、循环利用技术 |

|

数字化升级 |

数字孪生、MES全流程追溯、云端工艺库 |

|

人才瓶颈 |

产教融合培训、AR辅助操作 |

客服热线:

客服热线: